Im Kern ist der Betrieb eines selbstladenden Betonmischers ein sequenzieller Prozess, der Rohmaterialien direkt vor Ort in gebrauchsfertigen Beton umwandelt. Die Hauptschritte umfassen die Positionierung der Maschine, das Beladen von Zuschlagstoffen und Zement mit der hydraulischen Schaufel, das Einbringen einer abgemessenen Menge Wasser, das Mischen der Komponenten in der rotierenden Trommel und schließlich das Entleeren des fertigen Betons dort, wo er benötigt wird.

Ein selbstladender Mischer ist am besten nicht als einfacher LKW zu verstehen, sondern als eine vollständige, mobile Mischanlage. Die Beherrschung seines Betriebs bedeutet, über die Abfolge der Bedienelemente hinauszugehen und eine Denkweise der Präzision zu entwickeln – um sicherzustellen, dass jede Charge konsistent ist, von der genauen Materialverwiegung bis zur kontrollierten Endplatzierung.

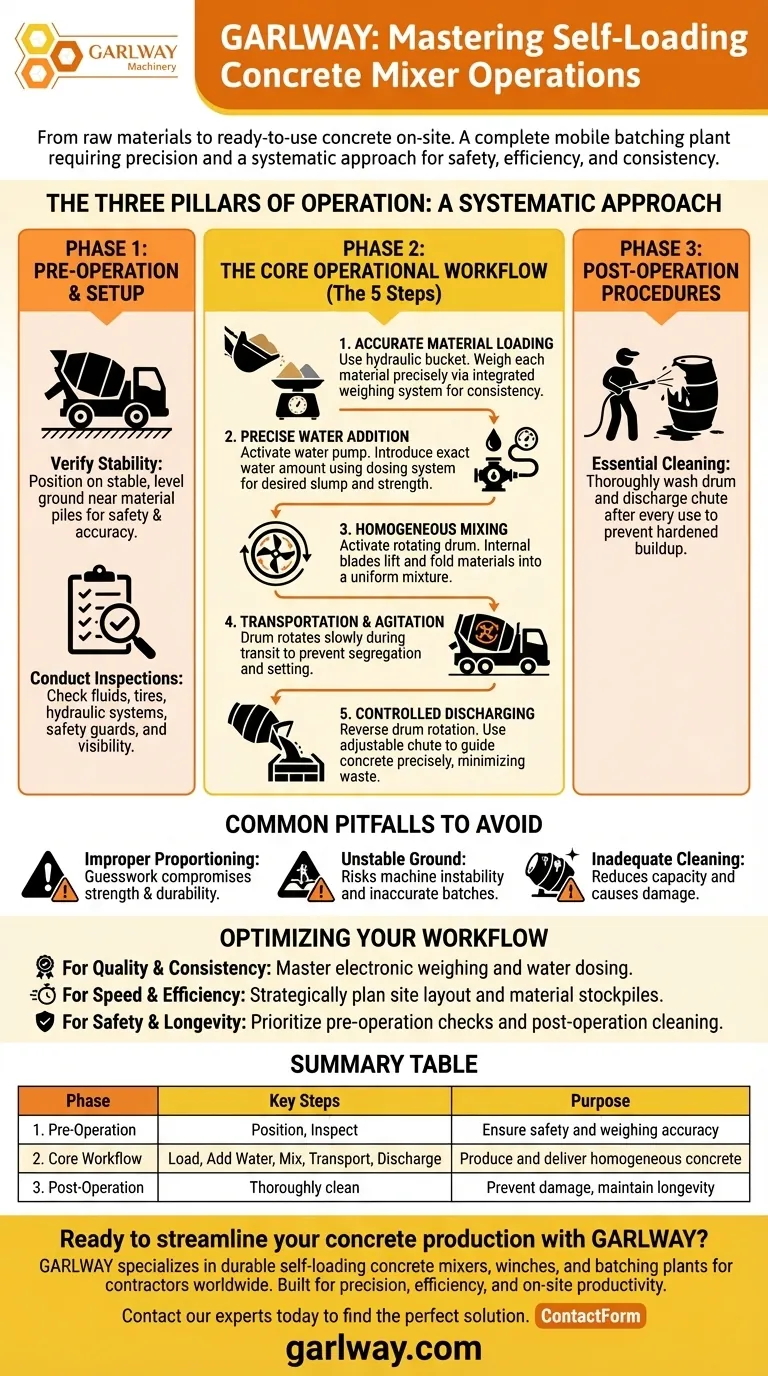

Die drei Säulen des Betriebs: Ein systematischer Ansatz

Das Denken in drei verschiedenen Phasen stellt Sicherheit, Effizienz und Langlebigkeit der Ausrüstung sicher. Dies sind die Vorbetriebsprüfungen, der Kernbetriebsablauf und die wesentlichen Nachbetriebsverfahren.

Dieser strukturierte Ansatz verhindert häufige Fehler und garantiert eine höhere Betonqualität.

Phase 1: Vorbetrieb und Einrichtung

Bevor Materialien geladen werden, ist die richtige Vorbereitung die Grundlage für einen erfolgreichen und sicheren Betrieb. Diese Phase ist nicht verhandelbar.

Maschinenstabilität überprüfen

Der erste Schritt ist die Positionierung des Mischers auf stabilem, ebenem Untergrund. Dies ist entscheidend für die Sicherheit und die Genauigkeit des integrierten Wägesystems.

Die Positionierung der Maschine in der Nähe der Materialhaufen minimiert die Fahrzeit für die Ladeschaufel und erhöht die Gesamteffizienz.

Wesentliche Inspektionen durchführen

Ein kurzer Rundgang ist notwendig, um Flüssigkeitsstände, Reifendruck und den allgemeinen Zustand der Hydrauliksysteme zu überprüfen. Stellen Sie sicher, dass alle Schutzvorrichtungen angebracht sind und die Fahrerkabine eine klare Sicht bietet.

Phase 2: Der Kernbetriebsablauf

Dies ist der aktive Prozess der Betonherstellung, der sequenziell von den Rohmaterialien zum Endprodukt führt. Alle Funktionen werden typischerweise von der Fahrerkabine aus gesteuert.

Schritt 1: Genaue Materialbeladung

Der Bediener verwendet die vordere hydraulische Ladeschaufel, um die Rohmaterialien – typischerweise Sand, Kies und Zement – aufzunehmen.

Das integrierte Wägesystem ist hier entscheidend. Der Bediener lädt jedes Material bis zum genauen Gewicht, das für das Mischdesign erforderlich ist, und gewährleistet so die Chargenkonsistenz.

Schritt 2: Präzise Wasserzugabe

Sobald die trockenen Materialien in der Trommel sind, wird Wasser hinzugefügt. Der Bediener aktiviert die Wasserpumpe, die aus den Bordtanks saugt.

Ein ausgeklügeltes Dosiersystem oder ein Durchflussmesser ermöglicht die Zugabe der genauen Wassermenge, was für das Erreichen des gewünschten Betonschleppens und der Festigkeit unerlässlich ist.

Schritt 3: Homogenes Mischen

Nachdem alle Materialien geladen sind, wird die Mischertrommel aktiviert. Ein Steuerhebel oder Knopf startet die Drehung.

Die inneren Schaufeln im Inneren der Trommel heben und falten die Materialien und sorgen dafür, dass sie zu einer homogenen Betonmischung gründlich vermischt werden. Die Mischzeit variiert je nach spezifischem Mischdesign, dauert aber typischerweise nur wenige Minuten.

Schritt 4: Transport und Rütteln

Der Mischer kann den Beton nun zur Gießstelle transportieren. Während des Transports dreht sich die Trommel mit langsamer Geschwindigkeit weiter.

Dieses ständige, sanfte Rütteln verhindert, dass der Beton entmischt oder zu erhärten beginnt, bevor er entleert werden kann.

Schritt 5: Kontrolliertes Entleeren

Nach Erreichen der Gießstelle kehrt der Bediener die Drehrichtung der Trommel um. Diese Aktion greift die Spiralblätter so ein, dass der Beton herausgeschoben wird.

Die verstellbare Entleerungsrinne kann geschwenkt und geneigt werden, um den Beton präzise in Schalungen, Gräben oder Schubkarren zu leiten, wodurch Abfall und Arbeitsaufwand minimiert werden.

Häufige Fallstricke, die es zu vermeiden gilt

Das Verständnis der Fähigkeiten der Maschine bedeutet auch, ihre Grenzen und die häufigen Fehler zu verstehen, die ein Projekt beeinträchtigen können.

Das Risiko einer unsachgemäßen Dosierung

Die Verwendung von Schätzungen anstelle des integrierten Wägesystems ist die häufigste Ursache für minderwertigen Beton. Ein falsches Wasser-Zement-Verhältnis beeinträchtigt direkt die endgültige Festigkeit und Haltbarkeit der Platte.

Die Gefahr instabilen Bodens

Der Betrieb auf weichem oder unebenem Untergrund kann zu Instabilität der Maschine führen, insbesondere wenn die Ladeschaufel angehoben und voll ist. Außerdem wird das Wägesystem beeinträchtigt, was zu ungenauen Chargen führt.

Die Kosten unzureichender Reinigung

Beton beginnt schnell zu erhärten. Wenn die Trommel und die Entleerungsrinne nach Gebrauch nicht gründlich ausgewaschen werden, können sich gehärtete Materialien ansammeln, was die Trommelkapazität verringert und im Laufe der Zeit erhebliche Schäden verursachen kann.

Optimieren Sie Ihren Arbeitsablauf für spezifische Ziele

Wie Sie den Betriebsprozess angehen, hängt von Ihrem Hauptziel für die anstehende Aufgabe ab.

- Wenn Ihr Hauptaugenmerk auf Qualität und Konsistenz liegt: Beherrschen Sie die Verwendung der elektronischen Wäge- und Wasserdosiersysteme, um sicherzustellen, dass jede Charge die genauen Mischdesignspezifikationen erfüllt.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz liegt: Planen Sie Ihr Baustellenlayout sorgfältig und platzieren Sie Materiallager strategisch, um die Fahr- und Ladezeit der Maschine zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit der Maschine liegt: Überspringen Sie niemals die Vorbetriebsprüfungen und machen Sie die Reinigung nach dem Betrieb zu einem obligatorischen letzten Schritt für jede einzelne Verwendung.

Indem Sie den selbstladenden Mischer als integriertes System betrachten, können Sie auf jeder Baustelle effizient und sicher hochwertigen Beton produzieren.

Zusammenfassungstabelle:

| Phase | Wichtige Schritte | Zweck |

|---|---|---|

| 1. Vorbetrieb | Auf stabilem Untergrund positionieren, Maschine inspizieren | Sicherheit und Wägegenauigkeit gewährleisten |

| 2. Kernarbeitsablauf | Materialien laden, Wasser hinzufügen, mischen, transportieren, entleeren | Homogenen Beton produzieren und liefern |

| 3. Nachbetrieb | Trommel und Rinne gründlich reinigen | Schäden verhindern und Maschinenlebensdauer erhalten |

Sind Sie bereit, Ihre Betonproduktion mit einem zuverlässigen selbstladenden Betonmischer zu optimieren? GARLWAY ist spezialisiert auf langlebige Baumaschinen, einschließlich selbstladender Betonmischer, Winden und Mischanlagen, die für Bauunternehmer und Baufirmen weltweit entwickelt wurden. Unsere Maschinen sind auf Präzision, Effizienz und Produktivität vor Ort ausgelegt. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Projektanforderungen zu finden und den GARLWAY-Unterschied in Qualität und Support zu erleben.

Visuelle Anleitung

Ähnliche Produkte

- Tragbare Zementmischanlage mit Hubbetonmaschine

- Belle Betonmischer mit Selbstbeladung JS3000

- Tragbare elektrische Betonmischmaschine zum Zementmischen

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

Andere fragen auch

- Wie steigern selbstladende Betonmischer die Effizienz? Optimierung der Betonproduktion vor Ort

- Wie wird der Mischprozess eines selbstladenden Betonmischers durchgeführt? Ermöglichen Sie Betonproduktion nach Bedarf

- In welchen Bauprojekten sind selbstladende Betonmischer besonders nützlich? Steigern Sie die Effizienz an abgelegenen und engen Standorten

- Wie kann Materialansammlung oder Anhaften in einem selbstladenden Betonmischer verhindert werden? Wesentliche Strategien für Effizienz

- Was sind die wichtigsten Überlegungen für die langfristige Nachhaltigkeit von selbstladenden Betonmischern?