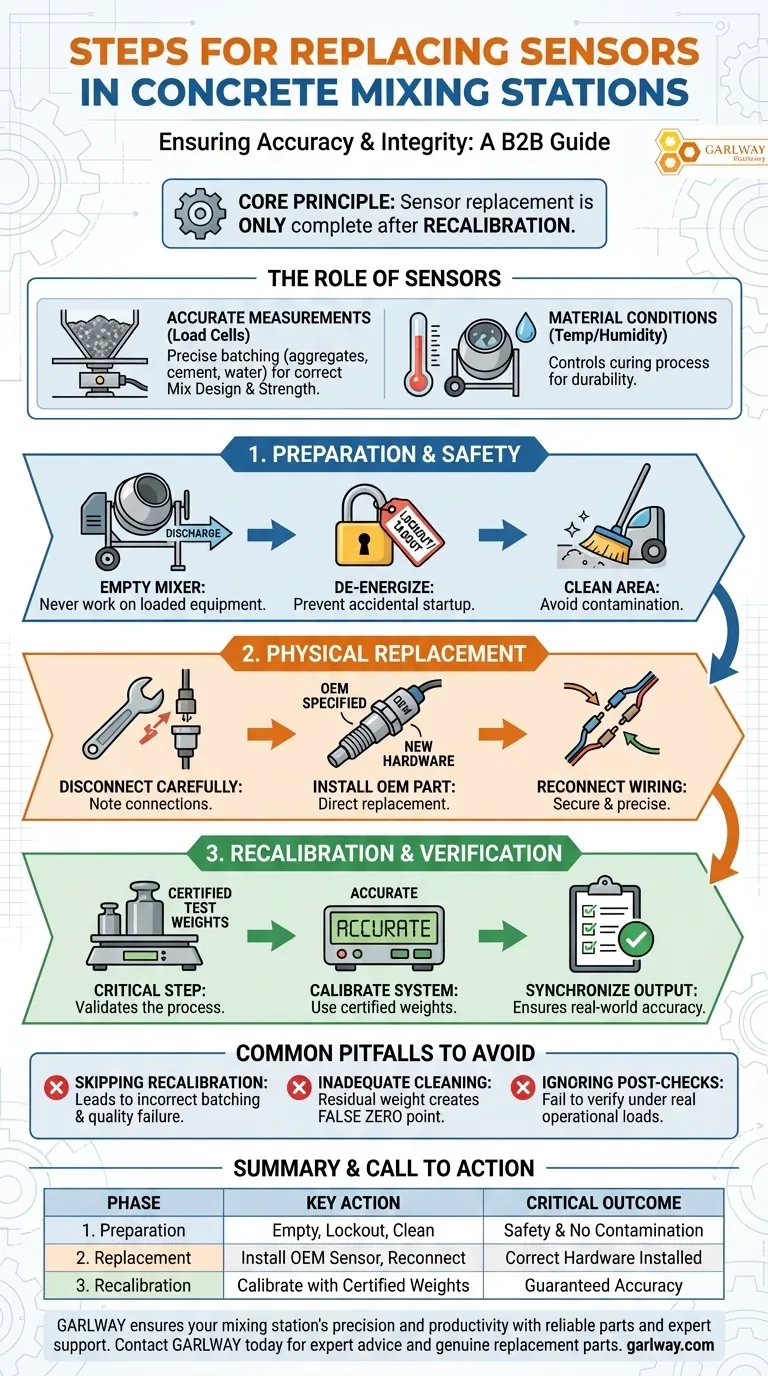

Der Austausch eines Sensors in einer Betonmischanlage umfasst drei kritische Phasen: die Vorbereitung der Anlage für einen sicheren Zugang, den physischen Austausch und eine sorgfältige Neukalibrierung. Der wichtigste Schritt, der die fortlaufende Genauigkeit Ihres gesamten Betriebs gewährleistet, ist die Kalibrierung der zugehörigen Waage oder des Systems nach dem Austausch.

Das Kernprinzip ist, dass ein Sensorwechsel erst dann abgeschlossen ist, wenn das System neu kalibriert wurde. Einfach die Hardware auszutauschen, ohne ihre Ausgabe anhand bekannter Standards zu überprüfen, beeinträchtigt die Integrität jeder Charge Beton, die danach produziert wird.

Die Rolle von Sensoren für die Produktionsintegrität

Sensoren sind das Nervensystem einer Betonmischanlage. Ihre Genauigkeit wirkt sich direkt auf die Qualität, Konsistenz und strukturelle Integrität des Endprodukts aus.

Gewährleistung genauer Messungen

Die gängigsten Sensoren sind Wägezellen oder Gewichtssensoren. Sie sind für die präzise Messung von Zuschlagstoffen, Zement, Wasser und Zusatzmitteln verantwortlich.

Ein ungenauer Gewichtssensor kann zu einem fehlerhaften Mischungsdesign führen, das die Festigkeit und Haltbarkeit des Betons beeinträchtigen kann.

Kontrolle der Materialbedingungen

Andere wichtige Sensoren überwachen Temperatur und Luftfeuchtigkeit. Diese Geräte steuern den Zustand der Rohmaterialien und die Mischumgebung.

Die richtige Temperatur- und Feuchtigkeitskontrolle ist unerlässlich für die Steuerung des Abbindeprozesses des Betons und stellt sicher, dass er die technischen Spezifikationen erfüllt.

Eine methodische Anleitung zum Sensorwechsel

Ein disziplinierter, schrittweiser Prozess verhindert Fehler und garantiert ein zuverlässiges Ergebnis. Überstürzung einer dieser Phasen birgt erhebliche Risiken.

Schritt 1: Vorbereitung und Sicherheit

Bevor mit der Arbeit begonnen wird, muss die Anlage sicher gemacht werden. Dies ist ein nicht verhandelbarer erster Schritt.

Stellen Sie zunächst sicher, dass der Mischer und die zugehörigen Trichter vollständig entleert sind. Arbeiten Sie niemals an beladener Ausrüstung.

Implementieren Sie Standardverfahren für Lockout/Tagout, um die Anlage stromlos zu schalten und ein versehentliches Einschalten während des Wartungsprozesses zu verhindern.

Reinigen Sie schließlich den Bereich um den Sensor und die Mischstelle. Dies verhindert, dass Schmutz den neuen Sensor oder seine Anschlüsse verunreinigt.

Schritt 2: Der physische Austausch

Dies ist der einfachste mechanische Schritt.

Trennen Sie vorsichtig die Verkabelung und die Befestigungselemente des defekten Sensors. Beachten Sie die Anschlusspunkte.

Installieren Sie den neuen Sensor und stellen Sie sicher, dass es sich um einen direkten, vom Hersteller spezifizierten Ersatz handelt. Befestigen Sie alle Befestigungselemente und schließen Sie die Verkabelung genau wie beim alten Gerät wieder an.

Schritt 3: Neukalibrierung und Verifizierung

Diese letzte Phase validiert den gesamten Prozess. Ein neuer Sensor ist erst funktionsfähig, wenn er kalibriert ist.

Nach der Installation muss die Waage oder das System gemäß dem Verfahren des Herstellers neu kalibriert werden. Dies beinhaltet typischerweise die Verwendung von zertifizierten Prüfgewichten, um dem System beizubringen, wie sich ein bekanntes Gewicht anfühlt.

Dieser Prozess synchronisiert die elektronische Ausgabe des neuen Sensors mit einem realen physikalischen Wert und stellt sicher, dass jede von ihm durchgeführte Messung genau ist.

Häufige Fallstricke, die es zu vermeiden gilt

Fehler beim Sensorwechsel entstehen oft dadurch, dass Verfahrensschritte übersprungen werden, was zu kostspieligen Produktionsfehlern führt.

Das Risiko, die Neukalibrierung zu überspringen

Der größte Fehler ist die Annahme, dass ein neuer Sensor sofort genau ist. Fertigungstoleranzen bedeuten, dass keine zwei Sensoren identisch sind.

Wenn Sie die Neukalibrierung versäumen, führt dies zu fehlerhaften Chargierungen, Materialverschwendung und der Produktion von Beton, der Qualitätskontrollen nicht besteht.

Unzureichende Reinigung und Vorbereitung

Wenn der Mischer und die Trichter nicht vollständig entleert sind, erzeugt das Restgewicht während der Kalibrierung einen falschen "Nullpunkt".

Dieser Fehler, bekannt als Nullpunktverschiebung, macht jede nachfolgende Messung ungenau und verfälscht alle Ihre Chargengewichte.

Ignorieren von Nachkontrollen

Führen Sie nach der Kalibrierung einige Testchargen durch, um zu überprüfen, ob das System wie erwartet funktioniert. Vergleichen Sie den vom System gemeldeten Materialverbrauch mit Ihrem Lagerbestand.

Diese Endkontrolle bestätigt, dass der neue Sensor und seine Kalibrierung unter realen Betriebsbelastungen korrekt funktionieren.

Gewährleistung eines erfolgreichen Austauschs

Ihr Ansatz zum Sensorwechsel sollte mit Ihren primären operativen Zielen übereinstimmen: Betriebszeit, Qualität und Sicherheit.

- Wenn Ihr Hauptaugenmerk auf der Betriebszeit liegt: Planen Sie den Sensorwechsel während geplanter Ausfallzeiten und halten Sie nach Möglichkeit vorab kalibrierte Ersatzteile bereit.

- Wenn Ihr Hauptaugenmerk auf der Qualitätssicherung liegt: Legen Sie für jeden einzelnen Sensorwechsel eine vollständige Neukalibrierung mit zertifizierten Gewichten fest und dokumentieren Sie diese, ohne Ausnahmen.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Teams liegt: Setzen Sie das Protokoll "entleeren, reinigen und stromlos schalten" strikt durch, bevor ein Techniker mit der Arbeit beginnt.

Indem Sie den Sensorwechsel als präzises Verfahren und nicht als einfachen Teiletausch behandeln, schützen Sie die Integrität Ihrer Ausrüstung und die Qualität Ihres Produkts.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Kritisches Ergebnis |

|---|---|---|

| 1. Vorbereitung | Mischer entleeren, Lockout/Tagout, Bereich reinigen | Gewährleistet die Sicherheit des Technikers und verhindert Kontamination |

| 2. Austausch | Vom Hersteller spezifizierten Sensor installieren, Verkabelung wieder anschließen | Korrekte Hardware ist physisch installiert |

| 3. Neukalibrierung | System mit zertifizierten Gewichten kalibrieren | Gewährleistet die Messgenauigkeit für jede Charge |

Sichern Sie die Präzision und Produktivität Ihrer Mischanlage. Der korrekte Austausch von Sensoren ist entscheidend für die Chargenqualität und die Vermeidung kostspieliger Fehler. GARLWAY ist auf Baumaschinen spezialisiert und bietet zuverlässige Betonmischanlagen, Mischer und Originalteile für Baufirmen und Bauunternehmer weltweit. Unsere Experten können Unterstützung und Anleitung bieten, um Ihren Betrieb reibungslos am Laufen zu halten.

Kontaktieren Sie GARLWAY noch heute für fachkundige Beratung und Originalersatzteile.

Visuelle Anleitung

Ähnliche Produkte

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

Andere fragen auch

- Wo werden 100-Tonnen-Zementsilos häufig eingesetzt? Unverzichtbar für Großbaustellen & Mischanlagen

- Was sind die Herstellungsqualitäten eines 100-Tonnen-Zementsilos? Gewährleisten Sie langfristige Zuverlässigkeit für Ihre Bauprojekte

- Welche Merkmale machen einen 100-Tonnen-Zementsilo benutzerfreundlich? Maximieren Sie Effizienz und Sicherheit auf Ihrer Baustelle

- Wie ist die Zukunftsaussicht für 100-Tonnen-Zementsilos? Optimiert für Effizienz und intelligentes Bauen

- Was sind die Vorteile eines 100-Tonnen-Zementsilos? Maximieren Sie die Effizienz für Ihr Bauprojekt

- Welche Rolle spielt das Steuerungssystem in einer Betonmischanlage? Die zentrale Drehscheibe für zuverlässige, qualitativ hochwertige Produktion

- Wie wird die Pulverdosierung in einer Betonmischanlage gehandhabt? Sicherstellung einer präzisen Mischqualität

- Welche Wiegeverfahren werden in Betonmischanlagen eingesetzt? Gewährleistung von Präzision & Qualität