Die Notwendigkeit eines Hochleistungs-Mischers hängt von den physikalischen Eigenschaften Ihres Materials ab, nicht nur von seinem Namen. Diese Mischer sind für Substanzen mit extrem hoher Viskosität konzipiert – im Allgemeinen über 750.000 Centipoise (cP) –, die sich eher wie Feststoffe als wie Flüssigkeiten verhalten. Diese Kategorie umfasst dicke Schlämme, dichte Pasten, Wachsverbindungen und Spachtelmassen, die Standard-Mischgeräte zum Stillstand bringen, überhitzen oder beschädigen würden.

Die Entscheidung für einen Hochleistungs-Mischer wird durch den Fließwiderstand eines Materials bestimmt. Wenn eine Substanz so dick ist, dass sie eher geknetet und gefaltet als einfach gerührt werden muss, ist ein Hochleistungsdesign für eine homogene Mischung und zur Vermeidung von Geräteschäden unerlässlich.

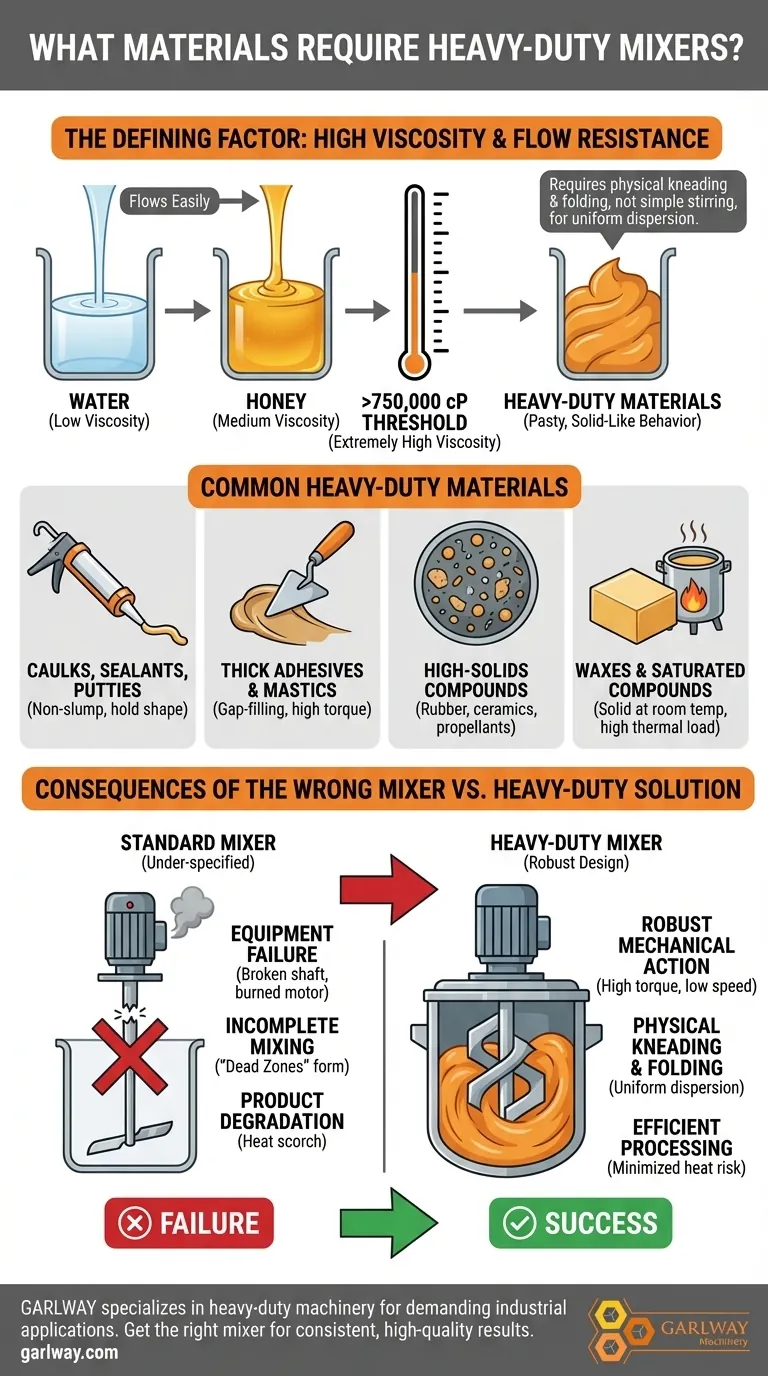

Der entscheidende Faktor: Verständnis von hoher Viskosität

Der Hauptgrund, warum ein Material einen Hochleistungs-Mischer benötigt, ist seine Viskosität – ein Maß für seine innere Reibung oder seinen Fließwiderstand. Wenn die Viskosität extreme Werte erreicht, ändern sich die physikalischen Gesetze des Mischens dramatisch.

Was ist Viskosität?

Betrachten Sie Viskosität als die "Dicke" einer Flüssigkeit. Wasser hat eine sehr geringe Viskosität und fließt leicht. Honig hat eine viel höhere Viskosität und fließt langsam. Hochleistungs-Mischvorgänge befassen sich mit Materialien, die Hunderte Tausende Male viskoser sind als Wasser.

Die 750.000 cP-Schwelle

Dieser Wert ist ein kritischer Bezugspunkt, an dem Materialien typischerweise nicht mehr "rührbar" sind. Zum Vergleich: Erdnussbutter hat etwa 250.000 cP. Materialien über 750.000 cP bilden keinen Strudel und fließen nicht zu einer rotierenden Klinge; sie widerstehen einfach der Bewegung und erfordern immense Kraft zur Handhabung.

Über Viskosität hinaus: Pastöses Verhalten

Viele herausfordernde Materialien sind auch "pastös". Das bedeutet, dass sie einen sehr hohen Anteil an Feststoffen aufweisen, die in einem flüssigen Bindemittel suspendiert sind. Diese Materialien erfordern nicht nur ein hohes Drehmoment zur Bewegung, sondern auch eine Mischwirkung, die die Zutaten physikalisch verstreicht und faltet, um sicherzustellen, dass die Feststoffe gleichmäßig benetzt und dispergiert werden.

Gängige Materialien, die Hochleistungs-Mischen erfordern

Während die Viskosität das technische Maß ist, fallen mehrere gängige industrielle Produktkategorien durchweg in den Hochleistungsbereich.

Dichtstoffe und Spachtelmassen

Diese Produkte sind so konzipiert, dass sie nicht verlaufen und ihre Form behalten. Ihre Formulierungen erfordern leistungsstarke, langsam drehende Mischer, die dicke Polymere, Füllstoffe und Weichmacher mischen können, ohne unerwünschte Wärme einzubringen.

Dicke Klebstoffe und Mastixe

Klebstoffe, die für das Füllen von Lücken oder für vertikale Anwendungen formuliert sind, sind extrem dick. Das Ziel ist es, eine vollkommen gleichmäßige Dispersion von Harzen und Füllstoffen zu erreichen, was nur mit der Hochdrehmomentwirkung eines Hochleistungs-Mischers möglich ist.

Hochfeste Verbindungen

Dies umfasst eine breite Palette von Materialien wie Gummimischungen, bestimmte Keramiken, Feststoffraketentreibstoffe und Verbundwerkstoffe. Die Herausforderung besteht darin, große Mengen an festen Pulvern in einem sehr kleinen Volumen an flüssigem Bindemittel zu benetzen und zu verteilen, eine Aufgabe, die eine Knet- und Scherwirkung erfordert.

Wachse und gesättigte Verbindungen

Materialien wie Polierpasten oder gefüllte Wachse können bei Raumtemperatur fest und beim Erhitzen zum Mischen extrem viskos sein. Die Ausrüstung muss nicht nur das hohe Drehmoment, sondern auch die thermische Belastung für die Verarbeitung bewältigen.

Die Folgen der Verwendung des falschen Mischers

Der Versuch, diese Materialien mit einem unterdimensionierten Mischer zu verarbeiten, ist nicht nur ineffizient; es ist ein direkter Weg zum Versagen.

Sofortiger Geräteschaden

Das häufigste Ergebnis ist ein durchgebrannter Motor, eine verbogene Rührwelle oder ein defektes Getriebe. Der immense Widerstand des Materials überlastet die mechanischen Komponenten eines Standardmischers und führt zu einem katastrophalen Ausfall.

Unvollständiges Mischen und "Totzonen"

Ein Standard-Impeller gräbt eine kleine Höhle um sich herum, während der Rest der Charge vollständig stationär bleibt. Dies führt zu einem unbrauchbaren, nicht-homogenen Produkt mit massiven Qualitäts- und Leistungsunterschieden.

Produktdegradation

Die immense Energie, die erforderlich ist, um einen Standardmischer durch ein dickes Material zu zwingen, wird oft in Wärme umgewandelt. Dies kann temperaturempfindliche Inhaltsstoffe versengen oder abbauen und die gesamte Charge ruinieren. Hochleistungs-Mischer sind so konzipiert, dass sie Drehmoment bei niedrigen Geschwindigkeiten effizient anwenden und dieses Risiko minimieren.

Anwendung auf Ihr Projekt

Das spezifische Verhalten Ihres Materials bestimmt die beste Mischstrategie.

- Wenn Ihr Hauptaugenmerk auf dicken, fließfähigen Pasten liegt (z. B. dicke Tinten, Klebstoffe): Priorisieren Sie Planeten- oder Mehrwellenmischer, deren Blätter sich durch das gesamte Gefäß bewegen, um eine vollständige Umwälzung zu gewährleisten und Totzonen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf extrem dichten, nicht-fließfähigen Verbindungen liegt (z. B. Spachtelmasse, Gummi): Sie benötigen Hochdrehmoment-Kneter oder Sigma-Blatt-Mischer, die das Material physikalisch komprimieren, dehnen und falten, um eine Dispersion zu erreichen.

- Wenn Ihr Hauptaugenmerk auf temperaturempfindlichen Materialien liegt: Wählen Sie einen langsam drehenden Hochdrehmoment-Mischer mit einem beheizbaren/kühlbaren Behälter für eine präzise Heiz- oder Kühlkontrolle während des Mischzyklus.

Letztendlich ist die Anpassung der mechanischen Wirkung des Mischers an den einzigartigen Widerstand Ihres Materials der Schlüssel zu einer erfolgreichen, wiederholbaren Verarbeitung.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsselmerkmale | Typische Viskosität |

|---|---|---|

| Dichtstoffe & Spachtelmassen | Nicht verlaufend, dicke Polymere | >750.000 cP |

| Dicke Klebstoffe | Füllt Lücken, vertikale Anwendung | >750.000 cP |

| Hochfeste Verbindungen | Gummi, Keramik, Verbundwerkstoffe | >750.000 cP |

| Wachse & Verbindungen | Fest bei Raumtemperatur | >750.000 cP |

Haben Sie Probleme mit hochviskosen Materialien? GARLWAY ist spezialisiert auf schwere Baumaschinen, einschließlich robuster Betonmischer für anspruchsvolle industrielle Anwendungen. Unsere Ausrüstung liefert das hohe Drehmoment und die präzise Mischwirkung, die für dicke Pasten, Dichtstoffe und Verbindungen erforderlich sind. Kontaktieren Sie uns noch heute (#ContactForm), um den perfekten Mischer für Ihre anspruchsvollen Materialien zu finden und konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- JZC400 Mobile Kleinbetonmischer Zementmischer Maschine

Andere fragen auch

- Welche Produktivitätsvorteile bieten Betonmischer? Beschleunigen Sie Ihre Bauzeitpläne

- Welche Sicherheitsaspekte sind für den Betrieb von Betonmischern wichtig? Ein Leitfaden für proaktives Risikomanagement

- Warum ist die Reinigung der Ausrüstung nach jeder Betoncharge wichtig? Qualität sichern & Maschinen schützen

- Wann wurde der erste Betonmischer entwickelt und von wem? Entdecken Sie den Durchbruch von 1900

- Was ist die Funktion einer Betonmischmaschine? Erzielen Sie gleichbleibend hochwertige Betonmischungen für Ihre Projekte