Für jeden Fachmann im Bereich Betonfertigteile ist die Wahl des Mischers eine grundlegende Entscheidung, die jeden nachfolgenden Produktionsschritt beeinflusst. Vertikalmischer werden überwiegend bevorzugt, da ihre intensive, zwangsweise Mischwirkung die Geschwindigkeit, Homogenität und Chargenkonsistenz liefert, die die strengen Standards der Betonfertigteilherstellung erfordern.

Der Hauptgrund für diese Präferenz liegt nicht nur im Mischen, sondern in der Beherrschung der Produktion von steifem Null-Ausfall-Beton. Die Planeten-ähnliche Hochscherbewegung eines Vertikalmischers ist einzigartig in der Lage, die Zutaten zu einem vollkommen gleichmäßigen Zustand zu zwingen, was eine nicht verhandelbare Voraussetzung für hochwertige Betonfertigteile ist.

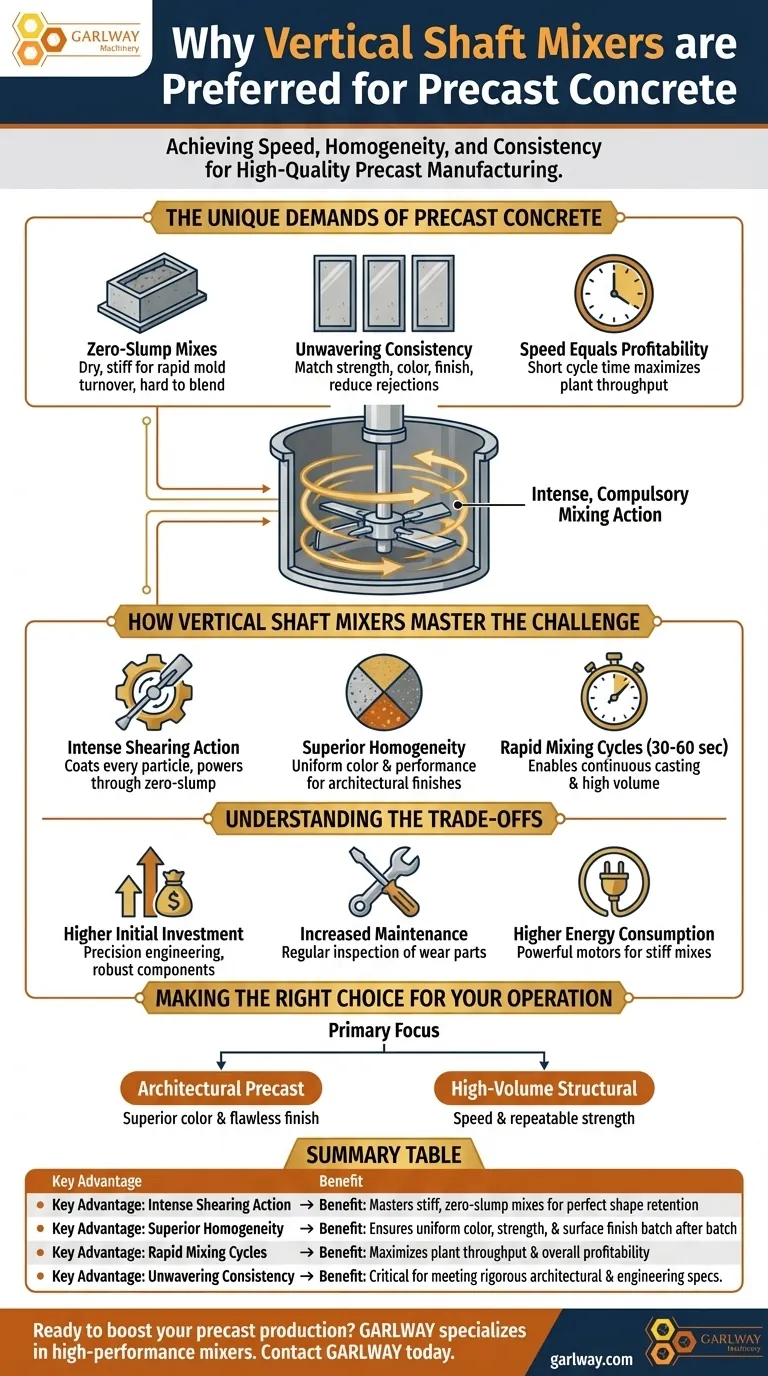

Die einzigartigen Anforderungen von Betonfertigteilen

Bevor wir den Mischer bewerten, müssen wir das Material verstehen, das er produziert. Betonfertigteile unterscheiden sich grundlegend von Transportbeton, der in einem rotierenden Trommel-LKW geliefert wird.

Die Notwendigkeit von Null-Ausfall-Mischungen

Betonfertigteilbetriebe leben von Effizienz und schnellem Schalungsumschlag. Dies erfordert eine sehr trockene, steife Betonmischung – oft als Null-Ausfall oder Niedrig-Ausfall bezeichnet –, die ihre Form sofort nach dem Einfüllen in die Schalung behält.

Diese Art von Mischung ist notorisch schwer herzustellen. Der geringe Wassergehalt bedeutet, dass sich die Zutaten dem Mischen widersetzen, was es schwierig macht, mit sanfteren Mischmethoden ein konsistentes Produkt zu erzielen.

Unerschütterliche Konsistenz ist nicht verhandelbar

Betonfertigteile, insbesondere architektonische Paneele, sind Industrieprodukte. Jedes Stück einer Serie muss in Bezug auf Festigkeit, Farbe und Oberflächenbeschaffenheit perfekt übereinstimmen.

Jede Abweichung kann zu kostspieligen Ablehnungen führen. Dies erfordert einen Mischer, der eine präzise Formel mit absoluter Treue, Charge für Charge, replizieren kann.

Geschwindigkeit bedeutet Rentabilität

Ein Betonfertigteilwerk ist eine Fabrik. Der Mischer ist das Herzstück der Produktionslinie, und seine Zykluszeit bestimmt den Gesamtdurchsatz des Werks.

Ein langsamer Mischprozess schafft einen Engpass, der den Durchsatz und die Rentabilität reduziert. Daher ist das Erreichen einer vollständigen und homogenen Mischung in kürzestmöglicher Zeit ein entscheidender Geschäftstreiber.

Wie Vertikalmischer die Herausforderung meistern

Ein Vertikalmischer, oft als Pan-Mischer oder Zwangsmischer bezeichnet, ist speziell dafür konstruiert, diese Herausforderungen durch seine einzigartige mechanische Wirkung zu überwinden.

Die Kraft intensiver Scherwirkung

Im Gegensatz zu einem Trommelmischer, der Zutaten einfach nur schleudert, verwendet ein Vertikalmischer einen oder mehrere rotierende Sterne mit Paddeln, die sich mit hoher Geschwindigkeit durch das Material bewegen. Dies erzeugt eine intensive Scher- und Schmierkraft.

Diese zwangsweise Wirkung zwingt physikalisch jeden Sand- und Zuschlagstoffpartikel dazu, mit Zementpaste beschichtet zu werden, was eine vollständige Hydratation und Festigkeitsentwicklung gewährleistet. Er bewältigt die Steifigkeit einer Null-Ausfall-Mischung mit Leichtigkeit.

Überragende Homogenität erreichen

Das planetarische oder gegenläufige Mischmuster stellt sicher, dass kein Material unberührt bleibt. Die Paddel bewegen sich in Sekundenschnelle durch das gesamte Chargenvolumen.

Diese schnelle Homogenisierung ist entscheidend für die gleichmäßige Verteilung von Pigmenten und chemischen Zusatzmitteln, was zu einer einheitlichen Farbe und einer vorhersagbaren Leistung führt, die für architektonische Oberflächen unerlässlich ist.

Schnelle Mischzyklen liefern

Die reine Effizienz der Scherwirkung bedeutet, dass eine perfekte Mischung in nur 30 bis 60 Sekunden erreicht werden kann.

Diese Geschwindigkeit ermöglicht es der Gießcrew, ohne Wartezeiten kontinuierlich zu arbeiten, was die Produktivität des gesamten Werks maximiert und eine hohe Produktionsmenge ermöglicht.

Abwägungen verstehen

Obwohl Vertikalmischer für diese Anwendung überlegen sind, handelt es sich um spezialisierte Geräte mit spezifischen Überlegungen.

Höhere Anfangsinvestition

Die Präzisionskonstruktion, die leistungsstarken Motoren und die robusten Getriebe, die für diese intensive Mischwirkung erforderlich sind, bedeuten, dass Vertikalmischer im Vergleich zu einfacheren Trommel- oder Schleudermischern deutlich höhere Anschaffungskosten haben.

Erhöhter Wartungsaufwand

Die Hochgeschwindigkeitskomponenten und die intensiven Kräfte erzeugen Verschleiß. Paddel, Schaber und Boden-/Wandbeläge sind Verschleißteile, die regelmäßig inspiziert und ersetzt werden müssen, um die Leistung aufrechtzuerhalten. Dies stellt laufende Betriebskosten dar.

Höherer Energieverbrauch

Die leistungsstarken Motoren, die benötigt werden, um die Paddel durch steifen Beton zu treiben, verbrauchen pro Charge mehr Energie. Dies ist der Kompromiss für die Geschwindigkeit und Qualität der Mischung.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl des richtigen Mischers hängt vollständig von den Qualitäts- und Effizienzstandards ab, die Sie erfüllen müssen.

- Wenn Ihr Hauptaugenmerk auf architektonischen Betonfertigteilen liegt: Die überlegene Farbkonstanz und die makellose Oberfläche eines Vertikalmischers sind unerlässlich, um die Kundenerwartungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen strukturellen Betonfertigteilen liegt: Die Geschwindigkeit und die reproduzierbare Festigkeitsentwicklung, die diese Mischer liefern, sind entscheidend für die Einhaltung von Produktionsplänen und technischen Spezifikationen.

- Wenn Ihre Anwendung Nassguss oder geringvolumige Produktion beinhaltet: Obwohl ein Vertikalmischer immer noch optimal ist, könnten andere Mischertypen in Betracht gezogen werden, wenn die Anforderungen an Geschwindigkeit und Null-Ausfall-Konsistenz weniger streng sind.

Letztendlich ist die Investition in einen Vertikalmischer eine Investition in die reproduzierbare Qualität und betriebliche Effizienz, die einen modernen, erfolgreichen Betonfertigteilbetrieb ausmachen.

Zusammenfassungstabelle:

| Hauptvorteil | Nutzen für Betonfertigteile |

|---|---|

| Intensive Scherwirkung | Meistert steife Null-Ausfall-Mischungen für perfekte Formstabilität. |

| Überragende Homogenität | Gewährleistet gleichmäßige Farbe, Festigkeit und Oberflächenbeschaffenheit Charge für Charge. |

| Schnelle Mischzyklen (30-60 Sek.) | Maximiert den Anlagendurchsatz und die Gesamtrentabilität. |

| Unerschütterliche Konsistenz | Entscheidend für die Einhaltung strenger architektonischer und technischer Spezifikationen. |

Bereit, Ihre Betonfertigteilproduktion mit einem Mischer für Qualität und Geschwindigkeit zu steigern?

GARLWAY ist spezialisiert auf Hochleistungsmaschinen für den Bau, einschließlich Vertikalmischern, die für die anspruchsvollen Anforderungen von Betonfertigteilen entwickelt wurden. Unsere Mischer liefern die schnellen, homogenen Chargen, die Sie für überragende architektonische Oberflächen und hochvolumige Strukturelemente benötigen.

Kontaktieren Sie GARLWAY noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Produktkonsistenz Ihres Werks verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schaftmischer für Zement und normalen Beton

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Automatische Betonmischmaschine Neu

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- HZS90 Große Betonmischanlagen von Multiquip für den Bau

Andere fragen auch

- Wie ist der allgemeine Prozess für die Verwendung eines Mörtelmischers? Perfekte Mischungen für Maurer- und Verputzarbeiten erzielen

- Für welche Arten von Projekten werden kontinuierliche Mischer eingesetzt? Unverzichtbar für Dämme, Brücken und Hochhausbauten

- Was sind einige Tipps für den effektiven Einsatz eines Betonmischers auf einer Baustelle? Steigern Sie Effizienz & Qualität

- Wie funktionieren Betonmischfahrzeuge? Die Mischung für das perfekte Gießen meistern

- Wie unterscheidet sich Schnellbeton von Standardbeton? Wählen Sie die richtige Mischung für den Zeitplan Ihres Projekts

- Was ist das Quad-Mixing-System bei Betonmischern? Erzielen Sie überlegene Betonqualität und Effizienz

- Warum könnte sich jemand für einen volumetrischen Betonmischer entscheiden? Erhalten Sie Kontrolle und Flexibilität vor Ort

- Was sind die Vorteile von Trommelmischern? Sanftes, homogenes Mischen für empfindliche Materialien