Kurz gesagt, Sicherheit ist entscheidend bei der Wartung von Mischanlagen, da diese Umgebungen leistungsstarke mechanische und Hochspannungs-Elektrosysteme enthalten, die schwere Verletzungen oder den Tod verursachen können. Ein Verstoß gegen Sicherheitsprotokolle ist kein kleiner Fehler; er ist eine direkte Bedrohung für das Leben eines Arbeiters und ein erhebliches Risiko für die Stabilität des gesamten Betriebs.

Das Kernprinzip ist, dass die Betriebssicherheit nicht von der Betriebseffizienz getrennt ist. Ein sicherer Wartungsprozess ist die Grundlage für zuverlässige Geräte, eine längere Lebensdauer und die Verhinderung katastrophaler Ausfälle, die zu kostspieligen Ausfallzeiten und menschlichen Tragödien führen.

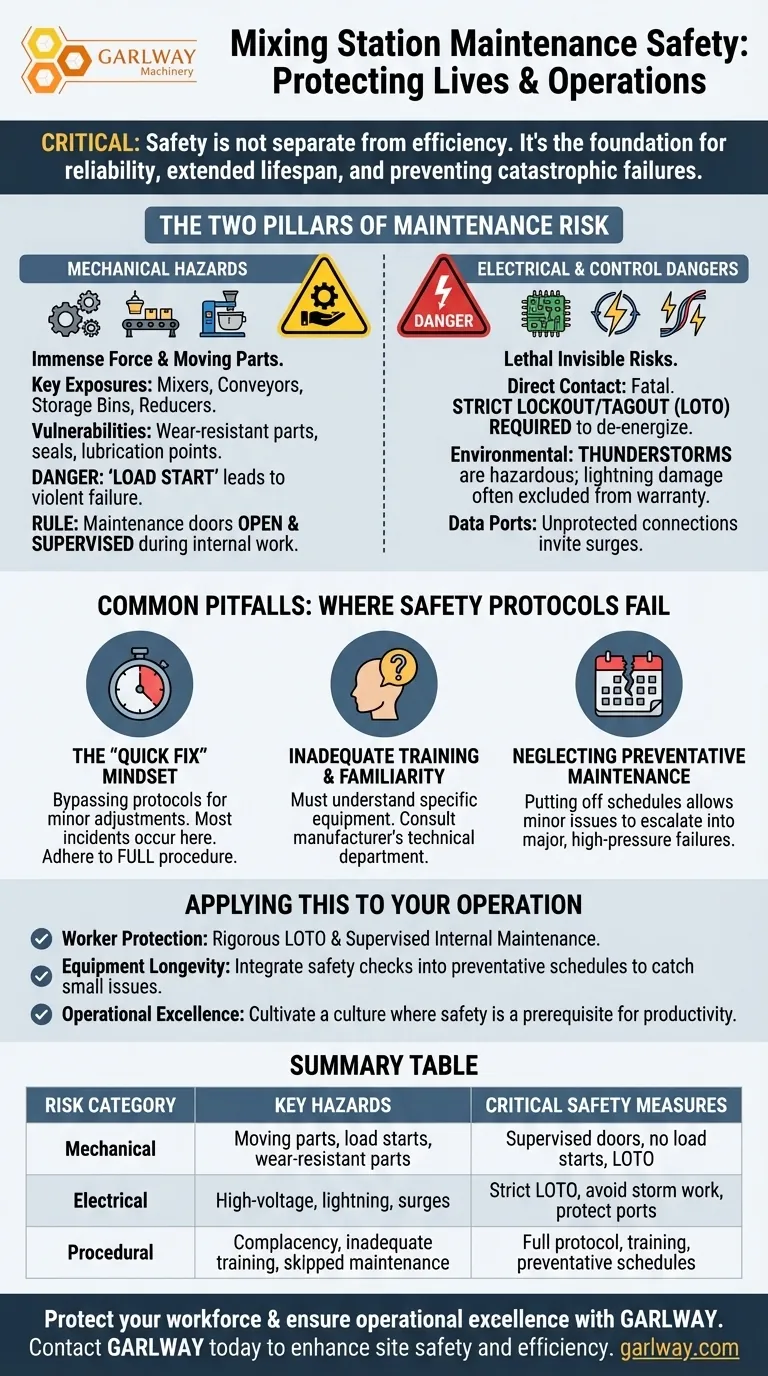

Die zwei Säulen des Wartungsrisikos

Um die Bedeutung der Sicherheit wirklich zu verstehen, müssen Sie die beiden Hauptgefahrenkategorien erkennen, die in jeder Mischanlage vorhanden sind: die mechanischen Systeme, die die physische Arbeit leisten, und die elektrischen Systeme, die sie steuern.

Mechanische Gefahren verstehen

Mechanische Systeme beinhalten immense Kräfte und bewegliche Teile, die unmittelbare physische Gefahren darstellen. Dies sind die sichtbarsten Risiken während der Wartung.

Die wichtigsten Expositionsbereiche sind Mischer, Förderbänder, Lagersilos und Untersetzungsgetriebe. Arbeiter sind am anfälligsten, wenn sie mit verschleißfesten Teilen, Dichtungen und Schmierstellen arbeiten, da diese Aufgaben eine enge Interaktion mit der Maschine erfordern.

Eine kritische und oft übersehene Gefahr ist der Versuch eines Laststarts für einen Mischer oder ein Förderband. Dies belastet die Komponenten extrem und kann zu einem gewaltsamen, unvorhersehbaren Ausfall der Ausrüstung führen.

Die richtige Vorgehensweise schreibt vor, dass Wartungsklappen geöffnet und beaufsichtigt sein müssen, wenn interne Arbeiten, wie z. B. Reinigungsarbeiten, durchgeführt werden. Dies stellt sicher, dass eine zweite Person über die Aktivität informiert ist und ein versehentliches Einschalten verhindern kann.

Umgang mit Gefahren durch elektrische und Steuerungssysteme

Das Steuerungssystem, das aus elektrischen Komponenten, Motoren, Magnetventilen und Sensoren besteht, ist das Gehirn des Betriebs. Seine Gefahren sind oft weniger sichtbar, aber ebenso tödlich.

Direkter Kontakt mit spannungsführenden elektrischen Komponenten kann tödlich sein. Die Wartung muss strenge Lockout/Tagout (LOTO)-Verfahren beinhalten, um sicherzustellen, dass alle Stromquellen abgeschaltet sind und nicht versehentlich eingeschaltet werden können.

Umweltfaktoren führen ebenfalls zu elektrischen Risiken. Der Betrieb oder die Wartung während eines Gewitters ist extrem gefährlich, und Schäden durch Blitzeinschläge sind in der Regel nicht von der Garantie abgedeckt.

Selbst Datenports können eine Gefahrenquelle darstellen. Ungeschützte Netzwerkverbindungen können ein Einfallstor für elektrische Überspannungen sein, die empfindliche Steuerungsausrüstung beschädigen und unsichere Bedingungen schaffen können.

Häufige Fallstricke: Wo Sicherheitsprotokolle versagen

Die Gefahren zu verstehen ist nur der erste Schritt. Echte Sicherheit kommt aus der Erkenntnis und Vermeidung der häufigen Fehler in Prozessen und Denkweisen, die zu Unfällen führen.

Die "Nur eine schnelle Reparatur"-Mentalität

Der gefährlichste Fallstrick ist die Versuchung, etablierte Sicherheitsprotokolle für eine scheinbar geringfügige Anpassung zu umgehen. Diese Selbstzufriedenheit ist die Ursache für die Mehrheit der Vorfälle. Jede Aufgabe, egal wie klein, erfordert die Einhaltung des vollständigen Sicherheitsprotokolls.

Unzureichende Schulung und Vertrautheit

Ein Arbeiter kann nicht sicher mit Geräten umgehen, die er nicht vollständig versteht. Bevor eine Wartung durchgeführt wird, müssen die Mitarbeiter gründlich in der spezifischen Struktur, Funktion und den Steuerungssystemen der Ausrüstung geschult werden. Im Zweifelsfall ist die Konsultation der technischen Abteilung des Herstellers ein Zeichen von Professionalität, nicht von Schwäche.

Vernachlässigung der vorbeugenden Wartung

Das Aufschieben der geplanten Wartung ist ein kritischer Fehler. Dies ermöglicht es, dass kleinere Probleme, wie eine verschlissene Dichtung oder ein ausgefranster Kabel, zu größeren Ausfällen eskalieren. Diese Ausfälle erfordern oft Notfallreparaturen unter hohem Druck, bei denen Sicherheitsprotokolle eher übersehen werden.

So wenden Sie dies auf Ihren Betrieb an

Ihr Ansatz zur Sicherheit sollte direkt mit Ihren operativen Zielen übereinstimmen. Ein robustes Sicherheitsrahmenwerk schützt Ihre Mitarbeiter und sichert gleichzeitig Ihre Investition.

- Wenn Ihr Hauptaugenmerk auf dem Schutz der Arbeitnehmer liegt: Implementieren und erzwingen Sie strenge Lockout/Tagout (LOTO)-Verfahren und stellen Sie sicher, dass keine interne Wartung ohne einen benannten Vorgesetzten durchgeführt wird.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit und Effizienz der Ausrüstung liegt: Integrieren Sie Sicherheitsprüfungen in Ihren vorbeugenden Wartungsplan, um kleine Probleme zu erkennen, bevor sie katastrophale und teure Ausfälle der Ausrüstung verursachen.

- Wenn Ihr Hauptaugenmerk auf der gesamten betrieblichen Exzellenz liegt: Kultivieren Sie eine Kultur, in der Sicherheit als Voraussetzung für Produktivität verstanden wird, nicht als Hindernis dafür.

Letztendlich ist das Engagement für Sicherheit eine direkte Investition in die Widerstandsfähigkeit sowohl Ihrer Mitarbeiter als auch Ihrer Maschinen.

Zusammenfassungstabelle:

| Risikokategorie | Schlüsselgefahren | Kritische Sicherheitsmaßnahmen |

|---|---|---|

| Mechanisch | Bewegliche Teile, Laststarts, Austausch verschleißfester Teile | Beaufsichtigte Wartungsklappen, keine Laststarts, ordnungsgemäßes Lockout/Tagout |

| Elektrisch | Hochspannungsbauteile, Blitzeinschläge, Überspannungsschäden | Strenge LOTO-Verfahren, Vermeidung von Arbeiten bei Gewitter, Schutz von Datenports |

| Verfahrenstechnisch | Selbstzufriedenheit, unzureichende Schulung, übersprungene Wartung | Vollständige Protokollbefolgung, gründliche Ausrüstungsschulung, vorbeugende Zeitpläne |

Schützen Sie Ihre Belegschaft und gewährleisten Sie betriebliche Exzellenz mit GARLWAY.

Als Spezialist für Baumaschinen, einschließlich robuster Betonmischanlagen und Mischer, versteht GARLWAY, dass Sicherheit integraler Bestandteil der Produktivität ist. Unsere Ausrüstung ist auf Langlebigkeit und einfache Wartung ausgelegt, um Ihnen zu helfen, Risiken zu minimieren.

Lassen Sie sich von unseren Experten dabei unterstützen, sicherere Wartungspraktiken zu implementieren und zuverlässige Maschinen bereitzustellen, die Ausfallzeiten reduzieren. Kontaktieren Sie GARLWAY noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und die Sicherheit und Effizienz Ihrer Baustelle zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- Tragbare Betonmischer für Transportbeton

Andere fragen auch

- Warum ist die tägliche Sicherheitswartung für eine Betonmischanlage wichtig? Steigern Sie die Betriebszeit und Sicherheit

- Wie verhindert man das Einfrieren der Wasserversorgung in einer Betonmischanlage? Ein vollständiger Leitfaden zur Winterfestmachung

- Welche Temperaturspezifikation sollte das Untersetzungsgetriebe eines Betonmischanlagenwerks erfüllen? Gewährleistung optimaler Leistung und Vermeidung von Ausfallzeiten

- Was ist der Prozess der Betonmischanlagenmischung? Ein Leitfaden zur automatisierten, hochwertigen Produktion

- Warum ist ein Wassertank in einem Betonmischanlage notwendig? Sorgen Sie für gleichmäßigen, hochwertigen Beton

- Wo sollte eine vertikale Betonmischanlage eingesetzt werden? Für großvolumige kommerzielle und industrielle Projekte

- Was ist die am häufigsten verwendete Methode für den Pulvertransport? Der ultimative Leitfaden für Schneckenförderer und Alternativen

- Was sind die Anforderungen an das elektrische Steuerungssystem einer Betonmischanlage während der Produktion? Gewährleistung von Zuverlässigkeit und Effizienz