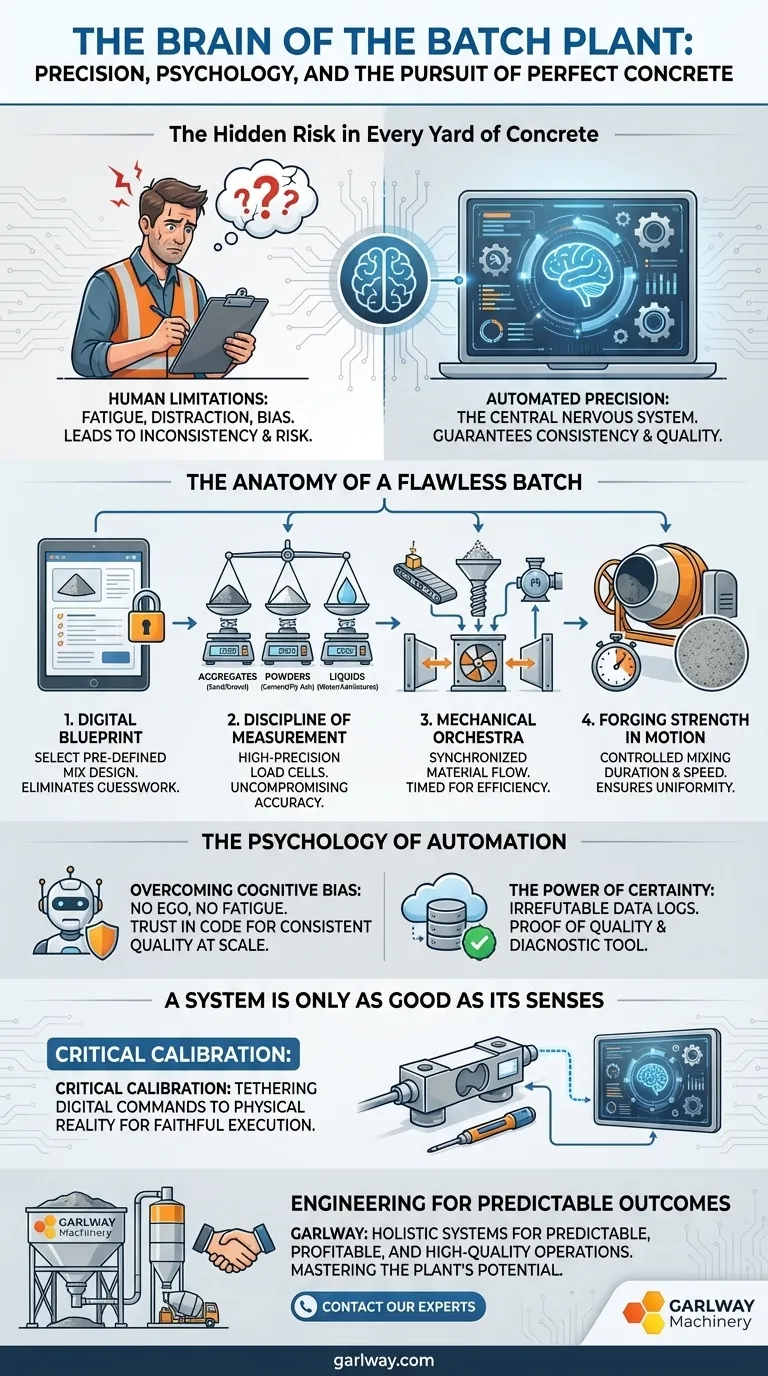

Das versteckte Risiko in jedem Kubikmeter Beton

Jeder Projektmanager lebt mit einer stillen Angst: der Inkonsistenz von Beton. Eine einzige schlechte Charge kann die strukturelle Integrität eines Fundaments beeinträchtigen, zu fehlgeschlagenen Inspektionen führen und katastrophale Budgetüberschreitungen auslösen.

Dies ist kein Versagen der Materialien. Es ist ein Versagen des Prozesses. Die Herausforderung besteht nicht nur darin, Sand, Zement und Wasser zu mischen; es geht darum, dies mit unmenschlicher Präzision tausende Male zu tun.

Der menschliche Geist ist trotz all seiner Brillanz nicht für diese Art von repetitiven, risikoreichen Messungen geschaffen. Ermüdung setzt ein. Ein kurzer Moment der Ablenkung tritt auf. Eine kleine Fehlkalkulation wird gemacht. In manuellen oder teilautomatisierten Systemen sind diese winzigen Abweichungen die Saat des Scheiterns.

Hier hört das moderne Bedienfeld auf, nur ein Werkzeug zu sein, und wird zum zentralen Nervensystem des gesamten Betriebs. Es ist das Gehirn, das Perfektion automatisiert.

Die Anatomie einer makellosen Charge

Die Aufgabe des Bedienfelds ist es, einen digitalen Bauplan – das Rezept – in physische Realität umzusetzen. Dies geschieht mit einer disziplinierten, unblinzelnden Befehlskette.

Schritt 1: Der digitale Bauplan

Alles beginnt mit dem Rezept. Dies ist nicht nur eine Zutatenliste; es ist der genetische Code für die Festigkeit und Haltbarkeit des Endprodukts. Der Bediener wählt ein vordefiniertes Mischdesign aus dem Speicher des Bedienfelds aus und legt die genauen erforderlichen Anteile fest. Diese einzelne Aktion eliminiert das Rätselraten, das beim manuellen Mischen vorherrscht.

Schritt 2: Die Disziplin der Messung

Dies ist die kritischste Funktion des Systems. Das Bedienfeld steuert eine Reihe von hochpräzisen Wägezellen und Messgeräten, um jede Komponente zu wiegen.

- Zuschlagstoffe: Sand und Kies werden auf das genaue Kilogramm genau gewogen.

- Pulver: Zement und Flugasche werden mit kompromissloser Genauigkeit gemessen.

- Flüssigkeiten: Wasser und Zusatzmittel werden mit volumetrischer Präzision dosiert.

Das Bedienfeld "schätzt" nicht. Es misst, bestätigt und gleicht ab, um sicherzustellen, dass die physischen Gewichte perfekt mit dem digitalen Bauplan übereinstimmen.

Schritt 3: Das mechanische Orchester

Sobald jede Zutat perfekt gewogen ist, wird das Bedienfeld zum Dirigenten. Es orchestriert eine Symphonie aus Förderbändern, Schneckenförderern und Pumpen.

Tore öffnen und schließen sich in einer präzisen Reihenfolge. Materialien fließen von ihren jeweiligen Behältern und Silos in den zentralen Mischer. Das Timing ist entscheidend, um Engpässe zu vermeiden und einen reibungslosen, effizienten Transfer zu gewährleisten.

Schritt 4: Stärke in Bewegung schmieden

Sobald alle Materialien im Mischer sind, diktiert das Bedienfeld die letzte, entscheidende Phase. Es steuert die Mischdauer und -geschwindigkeit, um sicherzustellen, dass jedes Sandkorn und jedes Zementpartikel perfekt zu einem homogenen, Hochleistungsbeton vermischt wird.

Die Psychologie der Automatisierung

Warum ist dieses automatisierte System so überlegen? Es adressiert grundlegende menschliche Einschränkungen.

Kognitive Verzerrungen überwinden

Ein automatisiertes System hat kein Ego. Es rundet nicht auf oder ab. Es wird nach einer achstündigen Schicht nicht müde. Es eliminiert die Variablen menschlichen Urteilsvermögens und ersetzt sie durch die Sicherheit des Codes. Dieser Wandel von der Abhängigkeit von individuellen Fähigkeiten zum Vertrauen in die Systemintegrität ist der Schlüssel zu gleichbleibender Qualität im großen Maßstab.

Die Macht der Gewissheit

Moderne Bedienfelder tun mehr, als nur Befehle auszuführen; sie zeichnen alles auf. Jede Charge wird protokolliert, wodurch eine unwiderlegbare Aufzeichnung dessen erstellt wird, was produziert wurde. Diese Daten bieten psychologische Erleichterung – ein Qualitätsnachweis für Kunden und Inspektoren und ein Diagnosewerkzeug zur Fehlerbehebung. Sie ersetzt Annahmen durch Fakten.

Ein System ist nur so gut wie seine Sinne

Dieses digitale Gehirn ist leistungsstark, aber es ist auf seine "Sinne" angewiesen – die physischen Sensoren und Wägezellen im gesamten Werk.

Die ausgeklügeltste Steuerungslogik ist nutzlos, wenn die abgelesene Wägezelle nicht kalibriert ist. Ein Befehl für 1.000 kg Zement wird in der Realität zu einer Anweisung für 980 kg. Mit der Zeit untergräbt diese kleine Diskrepanz die Qualität und bläht die Kosten auf.

Deshalb ist das "Kalibrierungsritual" nicht nur eine Wartungsaufgabe; es ist der Akt, die digitale Welt mit der physischen zu verbinden. Es stellt sicher, dass die Befehle des Gehirns getreu ausgeführt werden.

| Funktion des Bedienfelds | Schlüsselaktion | Hauptvorteil |

|---|---|---|

| Rezeptverwaltung | Speichert und wählt präzise Mischdesigns aus | Gewährleistet Konsistenz und Qualität der Charge |

| Wiegesysteme | Steuert die genaue Messung aller Materialien | Minimiert Materialverschwendung und Kosten |

| Materialtransport | Orchestriert den Fluss der Zutaten zum Mischer | Erhöht Produktionsgeschwindigkeit und Effizienz |

| Mischprozesssteuerung | Diktieren Mischzeit und -geschwindigkeit für Homogenität | Garantiert ein haltbares, gleichmäßiges Endprodukt |

Konstruktion für vorhersagbare Ergebnisse

Das Verständnis dieses Zusammenspiels zwischen digitaler Steuerung und physischer Realität unterscheidet eine durchschnittliche Betonmischanlage von einer wirklich großartigen.

Bei GARLWAY sind unsere Betonmischanlagen als ganzheitliche Systeme konzipiert. Wir entwickeln unsere Bedienfelder für intuitive Bedienung und unerschütterliche Zuverlässigkeit, stellen aber auch sicher, dass die zugrunde liegenden mechanischen Komponenten und Sensoren, die sie steuern, robust und präzise sind. Wir bauen Systeme, die das Fehlerrisiko minimieren und den komplexen Prozess der Betonproduktion in einen vorhersehbaren, profitablen und qualitativ hochwertigen Betrieb verwandeln.

Für Bauunternehmen und Auftragnehmer, die sich das Risiko von Inkonsistenz nicht leisten können, ist die Beherrschung des Steuerungssystems der Anlage der Schlüssel zur Erschließung ihres vollen Potenzials. Um dies zu erreichen, benötigen Sie einen Partner, der die dahinter liegende Technik und Psychologie versteht. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- Baustoffbetonanlage Maschine Betonmischer

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- Kommerzielle Betonmischanlage HZS 50 Kleincharge-Anlage zu verkaufen

Ähnliche Artikel

- Reduzierung von Messfehlern in Betonmischanlagen:Bewährte Wartungsprotokolle

- Wie sich die Variabilität der Rohstoffe auf die Betondosierung und die bauliche Sicherheit auswirkt

- Wie man Betonmischstationen im Winter betreibt: Schutz der Ausrüstung und Sicherung der Qualität

- Wie man Geräteausfälle in Betonmischstationen verhindert: Ein Leitfaden für Sicherheitsinspektoren

- Wie man nachhaltige Betonmischanlagen baut, die die Emissions- und Effizienzziele erfüllen