Der Herzschlag der Anlage verstummt

Ein Betonmischer wartet, seine Trommel dreht sich langsam. Die Waagebehälter sind voll. Das Kontrollzentrum ist besetzt. Aber die gesamte Mischanlage ist gespenstisch still.

Die Ursache ist kein katastrophaler Ausfall des Hauptmischers oder ein leerer Silo. Es ist eine kleine, überlastete und oft ignorierte Komponente: der Luftkompressor.

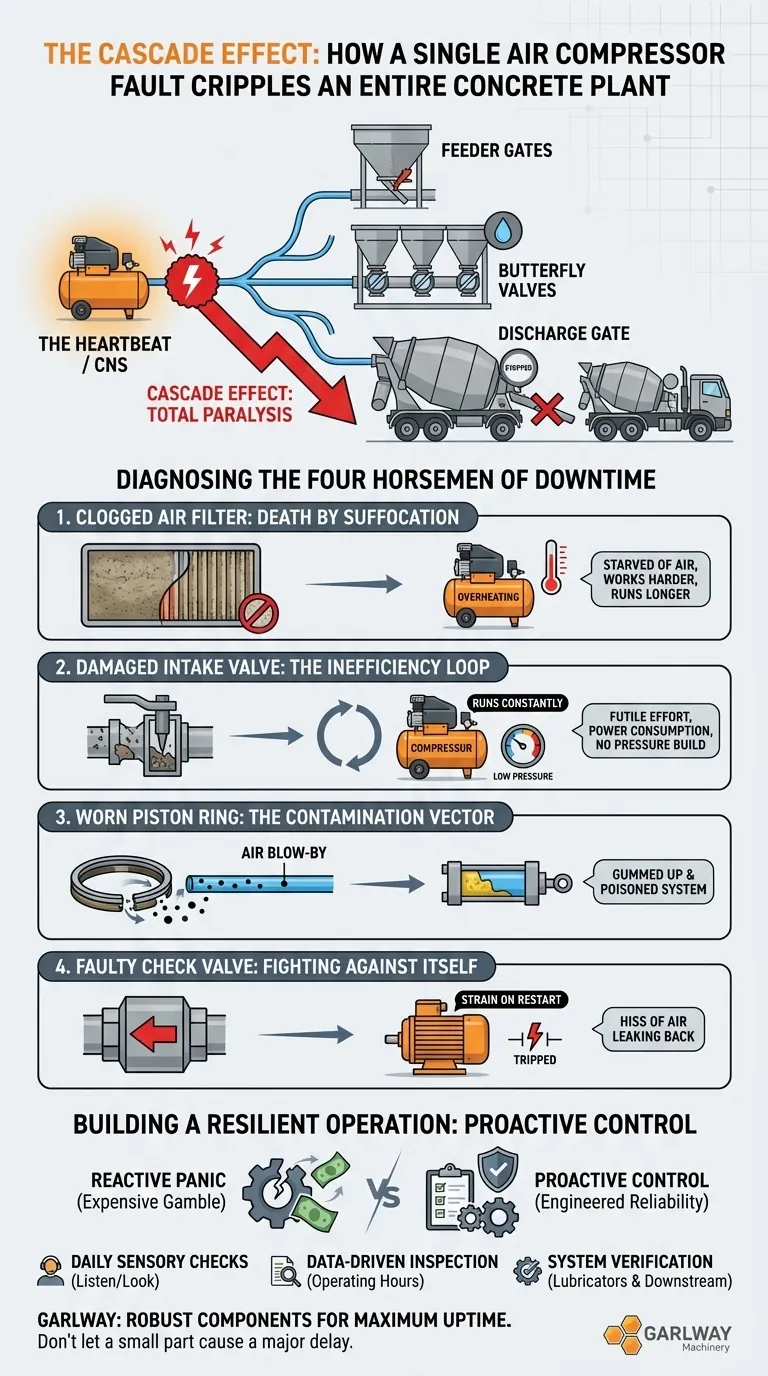

Im komplexen Ökosystem einer Betonmischanlage neigen wir psychologisch dazu, uns auf die großen Maschinen zu konzentrieren. Wir fokussieren uns auf die riesigen Mischer und hoch aufragenden Silos. Doch der bescheidene Luftkompressor fungiert als zentrales Nervensystem der Anlage. Wenn er ausfällt, ist der gesamte Betrieb gelähmt. Das Verständnis seiner häufigen Fehlerpunkte ist nicht nur mechanisches Wissen; es geht darum, Ihre gesamte betriebliche Denkweise von reaktiver Panik zu proaktiver Kontrolle zu verlagern.

Die unsichtbare Triebkraft der Produktion

Der Luftkompressor bewegt kein einziges Stück Gesteinskörnung. Er mischt kein Gramm Zement. Stattdessen liefert er die pneumatische Kraft, die alles andere ermöglicht. Er ist die unsichtbare Hand, die den gesamten Produktionsfluss orchestriert.

Das Automatisierungs-Kraftwerk

Druckluft ist das, was die kritischen beweglichen Teile Ihrer Anlage antreibt:

- Zuführtore: Sie öffnen und schließen die Tore, die Sand und Kies aus den Behältern freigeben.

- Klappenventile: Sie steuern die präzise Abgabe von Zement und Wasser aus den Waagebehältern.

- Auswurftor: Sie bedient das Haupttor am Mischer, das den fertigen Beton freigibt.

Ohne zuverlässigen Luftdruck werden diese Komponenten träge, inkonsistent oder funktionieren überhaupt nicht mehr.

Ein einziger Ausfallpunkt

Da der Kompressor diese unterschiedlichen Systeme antreibt, verursacht sein Ausfall einen Kaskadeneffekt. Ein Druckabfall verlangsamt nicht nur eine Sache; er bringt den gesamten synchronisierten Prozess zum Stillstand. Dies verwandelt ein kleines mechanisches Problem in eine große betriebliche und finanzielle Krise.

Diagnose der vier Reiter des Stillstands

Die meisten Kompressorausfälle sind nicht mysteriös. Sie lassen sich auf vier stark beanspruchte Komponenten zurückführen, deren Symptome eine klare Sprache sprechen, wenn man weiß, wie man zuhört.

1. Der verstopfte Luftfilter: Tod durch Ersticken

Dies ist der häufigste und am besten vermeidbare Ausfall. Eine Betonmischanlage ist naturgemäß eine staubige Umgebung. Dieser Staub ist der Hauptfeind des Kompressors.

Ein verstopfter Filter "erstickt" den Kompressor buchstäblich. Das Gerät muss härter arbeiten und länger laufen, um den erforderlichen Druck zu erzeugen, was zu Überhitzung und beschleunigtem Verschleiß aller anderen internen Teile führt. Es ist der erste Dominostein, der fällt.

2. Das beschädigte Einlassventil: Die Ineffizienzschleife

Das Einlassventil ist das Tor für die Luft, die in den Kompressionszylinder eintritt. Wenn Schmutzpartikel am verstopften Filter vorbeikommen oder Metallermüdung auftritt, dichtet das Ventil nicht richtig ab.

Dies führt zu massiver Ineffizienz. Der Kompressor läuft ständig, verbraucht Strom, kämpft aber darum, Druck aufzubauen. Es ist, als würde man versuchen, einen Reifen mit einem undichten Ventilschaft aufzupumpen – eine vergebliche und letztendlich zerstörerische Anstrengung.

3. Der verschlissene Kolbenring: Der Kontaminationsvektor

Kolbenringe sind entscheidend für die Abdichtung der Kompressionskammer. Wenn sie verschleißen, entweicht komprimierte Luft am Kolben vorbei ("Blow-by"). Das unmittelbare Symptom ist ein Leistungsverlust. Das weitaus gefährlichere Symptom ist Öl in Ihren Luftleitungen.

Dieses Öl ist nicht nur ein Verschleißzeichen; es wird zu einem Kontaminationsmittel. Es wandert stromabwärts und verklebt die empfindlichen pneumatischen Ventile und Zylinder, die Ihre Tore steuern. Der Kompressor beginnt aktiv, das System zu vergiften, das er eigentlich antreiben soll.

4. Das defekte Rückschlagventil: Kampf gegen sich selbst

Das Rückschlagventil ist ein einfaches Einwegventil. Es verhindert, dass die Hochdruckluft im Tank zurück in den Kompressor strömt, wenn dieser abgeschaltet wird.

Wenn dieses Ventil ausfällt, muss der Motor versuchen, gegen den vollen Druck des Tanks wieder anzulaufen. Diese immense Belastung kann thermische Überlastungen auslösen oder ernsthafte mechanische Schäden verursachen. Sie werden oft ein deutliches Zischen hören, wenn nach dem Abschalten Luft durch den Kompressor zurückströmt – ein klares Warnsignal.

Das System ist die Strategie

Sich nur auf die Kompressoreinheit zu konzentrieren, ist eine klassische kognitive Falle. Echte Zuverlässigkeit ergibt sich aus der Verwaltung des gesamten Druckluftsystems.

Jenseits der Kompressoreinheit

Viele Anlagen verwenden einen Öldampfschmierer, um pneumatische Komponenten nachgeschaltet zu schützen. Dieses Gerät selbst kann eine Fehlerquelle sein. Eine verstopfte Düse oder ein Luftleck kann verhindern, dass es Öl zerstäubt, wodurch Ihre Tore und Ventile die Schmierung verlieren. Der Kompressor kann perfekt sein, aber wenn das von ihm versorgte System festfährt, ist das Ergebnis dasselbe: Betriebsausfall.

Die Ökonomie des Ausfalls: Reaktive vs. Proaktive Wartung

Darauf zu warten, dass eine Komponente ausfällt, ist die teuerste Wartungsstrategie überhaupt.

Die Kosten für einen neuen Luftfilter oder eine neue Ventilplatte belaufen sich auf zehn oder hundert Dollar. Die Kosten für einen stehenden Beton-Guss, mit wartenden LKW und einem verrutschten Zeitplan, belaufen sich auf Tausende. Reaktive Wartung ist keine Strategie; sie ist ein Glücksspiel mit schlechten Quoten.

Aufbau eines widerstandsfähigen Betriebs

Zuverlässigkeit ist kein Zufall; sie wird durch Prozesse und hochwertige Komponenten konstruiert. Ihr Wartungsansatz sollte Ihre Geschäftsziele direkt widerspiegeln.

- Für maximale Betriebszeit: Implementieren Sie tägliche sensorische Prüfungen. *Hören* Sie auf Luftlecks. *Schauen* Sie sich den Luftfilter an.

- Für langfristige Kostensenkung: Befolgen Sie einen strengen, datengesteuerten Inspektionsplan für interne Komponenten basierend auf Betriebsstunden.

- Für gleichbleibende Chargenqualität: Überprüfen Sie regelmäßig das gesamte System, einschließlich der Schmiergeräte, um die träge Leistung zu verhindern, die die Konsistenz beeinträchtigt.

Die Wahl robuster Maschinen und Komponenten ist die Grundlage dieser Strategie. Bei GARLWAY sind wir darauf spezialisiert, die Hochleistungswinden, Mischer und Betonmischanlagenkomponenten anzubieten, auf die sich Bauleiter verlassen, um genau diese Ausfälle zu verhindern. Lassen Sie nicht zu, dass ein Zehn-Dollar-Filter eine Zehntausend-Dollar-Verzögerung verursacht. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- Baustoffbetonanlage Maschine Betonmischer

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- Kommerzielle Betonmischanlage HZS 50 Kleincharge-Anlage zu verkaufen

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Ähnliche Artikel

- Optimierung der Lagerung im Betonwerk: Wie man Kapazität, Einhaltung der Vorschriften und Kosten in Einklang bringt

- Verhinderung von Schmierungsfehlern bei kaltem Wetter in Betonmischerstationen

- Wie kommerzielle Betonmischanlagen Kosten senken und die Projektflexibilität erhöhen

- Reduzierung von Messfehlern in Betonmischanlagen:Bewährte Wartungsprotokolle

- Wie man sich für eine Mischanlage für Beton und stabilisierten Boden entscheidet, um eine optimale Projektleistung zu erzielen