Im Wesentlichen ist eine Betonrückgewinnungsanlage ein hochentwickeltes Waschsystem. Sie nimmt ungenutzten nassen Beton auf, der sonst entsorgt würde, und trennt ihn mechanisch wieder in seine Kernbestandteile – Sand, Stein und zementhaltiges Wasser – auf, wodurch fast alles für die Wiederverwendung in neuen Betonchargen ermöglicht wird.

Eine Betonrückgewinnungsanlage verwandelt die Herausforderung von zurückgegebenem Beton von einem kostspieligen Entsorgungsproblem in ein geschlossenes System, das wertvolle Rohstoffe zurückgewinnt und sowohl die Betriebskosten als auch die Umweltauswirkungen erheblich reduziert.

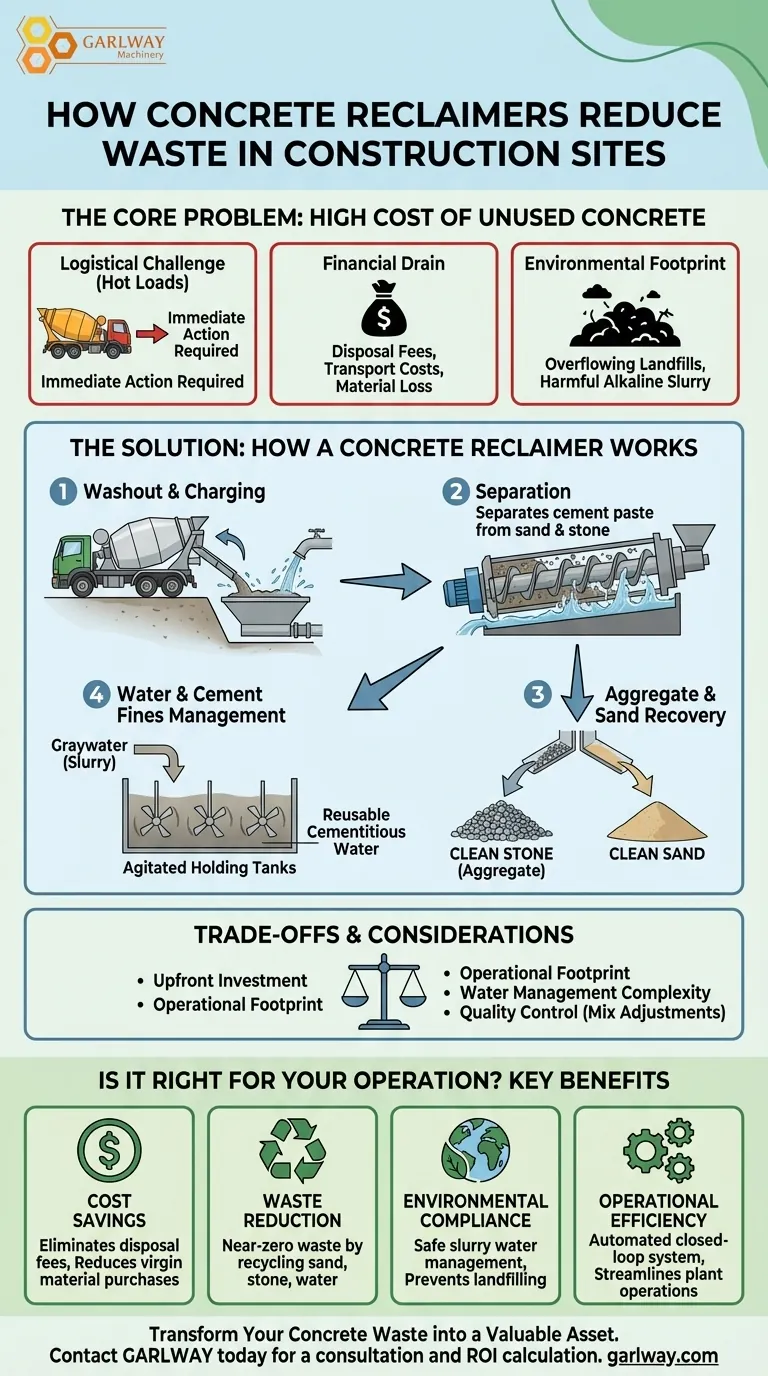

Das Kernproblem: Die hohen Kosten von ungenutztem Beton

Bevor wir die Lösung verstehen, ist es entscheidend, das Problem zu würdigen. Übrig gebliebener Beton von einer Baustelle, oft als "heiße Ladung" oder zurückgegebener Beton bezeichnet, stellt für jeden Betonhersteller eine erhebliche finanzielle und ökologische Belastung dar.

Die logistische Herausforderung von "heißen" Ladungen

Wenn ein Betonmischer-LKW mit ungenutztem Produkt zur Anlage zurückkehrt, kann das Material nicht einfach im Fass aushärten. Dieses Material muss sofort behandelt werden.

Der finanzielle Aderlass der Entsorgung

Die traditionelle Methode besteht darin, den LKW in eine Absetzgrube zu spülen oder, schlimmer noch, den Beton auf einer dafür vorgesehenen Deponie zu entsorgen. Dies verursacht erhebliche Entsorgungsgebühren, Transportkosten und stellt einen vollständigen Verlust der wertvollen Rohstoffe im Beton dar.

Der ökologische Fußabdruck

Die Entsorgung von Beton trägt zur Überfüllung von Deponien bei. Darüber hinaus ist das Abwasser aus dem Spülvorgang (Schlämme) stark alkalisch und kann bei unsachgemäßer Handhabung schädlich für die lokale Umwelt sein.

Wie eine Betonrückgewinnungsanlage funktioniert: Ein Schritt-für-Schritt-Prozess

Eine Betonrückgewinnungsanlage automatisiert den Prozess des Zerlegens dieses Abfallstroms in nutzbare Teile. Der Prozess ist bemerkenswert einfach und effizient.

Schritt 1: Auswaschen und Beschicken

Ein zurückkehrender Betonmischer fährt zur Aufnahmebehälter der Rückgewinnungsanlage und entlädt seinen überschüssigen nassen Beton. Gleichzeitig wird Wasser in das System eingespritzt, um den Waschvorgang zu beginnen.

Schritt 2: Trennung

Im Inneren der Rückgewinnungsanlage rühren ein großes, rotierendes Schneckenförderer (eine Archimedesschnecke) oder ein Trommelsieb das Material auf. Diese mechanische Wirkung, kombiniert mit Wasser, wäscht die Zementpaste von den Oberflächen des Sandes und Steins.

Schritt 3: Rückgewinnung von Zuschlagstoffen und Sand

Die größeren Zuschlagstoffe (Stein) und der Sand werden nach Größe getrennt. Während sich die Schnecke dreht, transportiert sie die gereinigten Feststoffe nach oben und aus dem Wasserbad heraus und gibt sie auf separate Halden ab. Dieses zurückgewonnene Material ist nun sauber und bereit zur sofortigen Wiederverwendung.

Schritt 4: Management von Wasser und Zementfeinstoffen

Das im Waschprozess verwendete Wasser enthält nun die suspendierten Zement- und anderen feinen Partikel. Dieses "Grauwasser" oder dieser Schlamm wird in eine Reihe von Rührbehältern geleitet. Rührwerke halten die Partikel suspendiert und verhindern, dass sie sich absetzen und aushärten.

Abwägungen und Überlegungen

Während Rückgewinnungsanlagen klare Vorteile bieten, stellen sie eine erhebliche Investition dar und erfordern eine sorgfältige Integration in den Betrieb eines Werks.

Anfängliche Kapitalinvestition

Betonrückgewinnungsanlagen sind große Industrieanlagen mit entsprechend hohen Anschaffungskosten. Die Amortisation muss auf der Grundlage des Volumens des zurückgegebenen Betons und der aktuellen Entsorgungskosten berechnet werden.

Betrieblicher Fußabdruck

Diese Systeme erfordern einen dedizierten physischen Raum im Werk für die Maschine selbst, die Lagerhalden für Zuschlagstoffe und die Schlammwasser-Managementgruben oder -behälter.

Komplexität des Wassermanagements

Die ordnungsgemäße Handhabung des Schlammwassers ist entscheidend. Ein effektives System von Rührbehältern ist notwendig, um das zementhaltige Wasser für die Wiederverwendung nutzbar zu halten. Ohne dies werden die Vorteile des Systems erheblich beeinträchtigt.

Qualitätskontrolle ist unerlässlich

Die Wiederverwendung der zurückgewonnenen Materialien erfordert Anpassungen Ihrer Mischungsdesigns. Das spezifische Gewicht des Schlammwassers muss regelmäßig überprüft werden, um eine konsistente und vorhersagbare Festigkeit der damit hergestellten neuen Betonchargen zu gewährleisten.

Ist eine Betonrückgewinnungsanlage für Ihren Betrieb geeignet?

Die richtige Entscheidung hängt vollständig von Ihren operativen Zielen, Ihrem Umfang und Ihrem Engagement für Nachhaltigkeit ab.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Eine Rückgewinnungsanlage bietet eine klare Amortisation, indem sie die Entsorgungsgebühren für Beton nahezu eliminiert und Ihren Bedarf an neuem Sand, Stein und Zement drastisch reduziert.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Diese Technologie ist der effektivste Weg, um einen nahezu abfallfreien Betrieb zu erreichen, enorme Mengen an Wasser zu sparen und die Deponierung von Beton zu verhindern.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Eine Rückgewinnungsanlage optimiert die Handhabung von zurückkehrenden Lastwagen und schafft ein zuverlässiges, geschlossenes System zur Materialrückgewinnung, das Ihr gesamtes Werk autarker macht.

Indem eine tägliche Belastung in einen wertvollen Vermögenswert verwandelt wird, verbessert eine Betonrückgewinnungsanlage grundlegend die finanzielle und ökologische Leistung einer Betonproduktionsanlage.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Kosteneinsparungen | Eliminiert Entsorgungsgebühren und reduziert den Bedarf an Primärrohstoffen. |

| Abfallreduzierung | Erreicht nahezu Null Abfall durch Recycling von Sand, Stein und Wasser. |

| Umweltkonformität | Verwaltet alkalische Schlämme sicher und verhindert Überfüllung von Deponien. |

| Betriebliche Effizienz | Automatisiert die Handhabung von zurückgegebenem Beton und optimiert die Werksabläufe. |

Sind Sie bereit, Ihren Betonabfall in einen wertvollen Vermögenswert zu verwandeln?

Bei GARLWAY sind wir auf Baumaschinen spezialisiert, die die Rentabilität und Nachhaltigkeit für Betonproduzenten und Bauunternehmer weltweit steigern. Unsere Betonrückgewinnungsanlagen sind darauf ausgelegt:

- Reduzieren Sie Ihre Entsorgungskosten durch die Rückgewinnung von bis zu 99 % der zurückgegebenen Betonmaterialien.

- Steigern Sie Ihre betriebliche Effizienz mit einem zuverlässigen, automatisierten geschlossenen System.

- Stärken Sie Ihre Umweltbilanz durch signifikante Reduzierung des Abfalls und des Wasserverbrauchs Ihrer Baustelle.

Lassen Sie sich von unseren Experten bei der Berechnung Ihrer potenziellen Amortisation helfen und ein Rückgewinnungssystem entwerfen, das auf die spezifischen Bedürfnisse Ihres Werks zugeschnitten ist. Kontaktieren Sie GARLWAY noch heute, um eine kostenlose Beratung zu vereinbaren und zu sehen, wie wir Ihnen helfen können, eine profitablere und nachhaltigere Zukunft aufzubauen.

Visuelle Anleitung

Ähnliche Produkte

- Tragbare elektrische kleine Zementmischer-Betonmaschine

- JS1000 Beton-Fertigbeton-Mischer zu verkaufen Skid-Steer-Zementmischer

- JDC350 Kleiner Zementbetonmörtelmischer

- HZS90 Große Betonmischanlagen von Multiquip für den Bau

- Automatische Betonmischmaschine Neu

Andere fragen auch

- Was ist der typische Kapazitätsbereich für Zementmischer? Wählen Sie die richtige Größe für Ihr Projekt

- Welche Vielseitigkeitsvorteile bieten selbstladende mobile Betonmischanlagen? Ermöglichen Sie die Produktion vor Ort überall

- Warum ist ein tragbarer Betonmischer ein wertvolles Werkzeug? Erzielen Sie Effizienz bei der Mischung vor Ort für Ihre Projekte

- Warum ist die Überwachung der Konsistenz von Betonmischungen während des Beladens wichtig? Gewährleistung der strukturellen Integrität und Haltbarkeit

- Was ist bei der Auswahl eines tragbaren Zementmischers zu beachten? Finden Sie die perfekte Lösung für Ihr Projekt