Transportbeton wird in einem hochkontrollierten, automatisierten Prozess hergestellt, der als Dosieren bezeichnet wird. Rohstoffe wie Zuschlagstoffe, Zement, Wasser und chemische Zusatzmittel werden präzise nach Gewicht abgemessen, in einer bestimmten Reihenfolge in einen zentralen Mischer gefördert und dann gründlich gemischt, um ein homogenes Produkt zu erzeugen, das für den sofortigen Transport und die Lieferung zur Baustelle bereit ist.

Bei der Herstellung von Transportbeton geht es weniger um einfaches Mischen als vielmehr um Präzisionstechnik. Jeder Inhaltsstoff wird nach Gewicht, nicht nach Volumen, dosiert, um eine gleichbleibende Festigkeit, Verarbeitbarkeit und Haltbarkeit zu gewährleisten, die den spezifischen Anforderungen des Tragwerksdesigns entspricht.

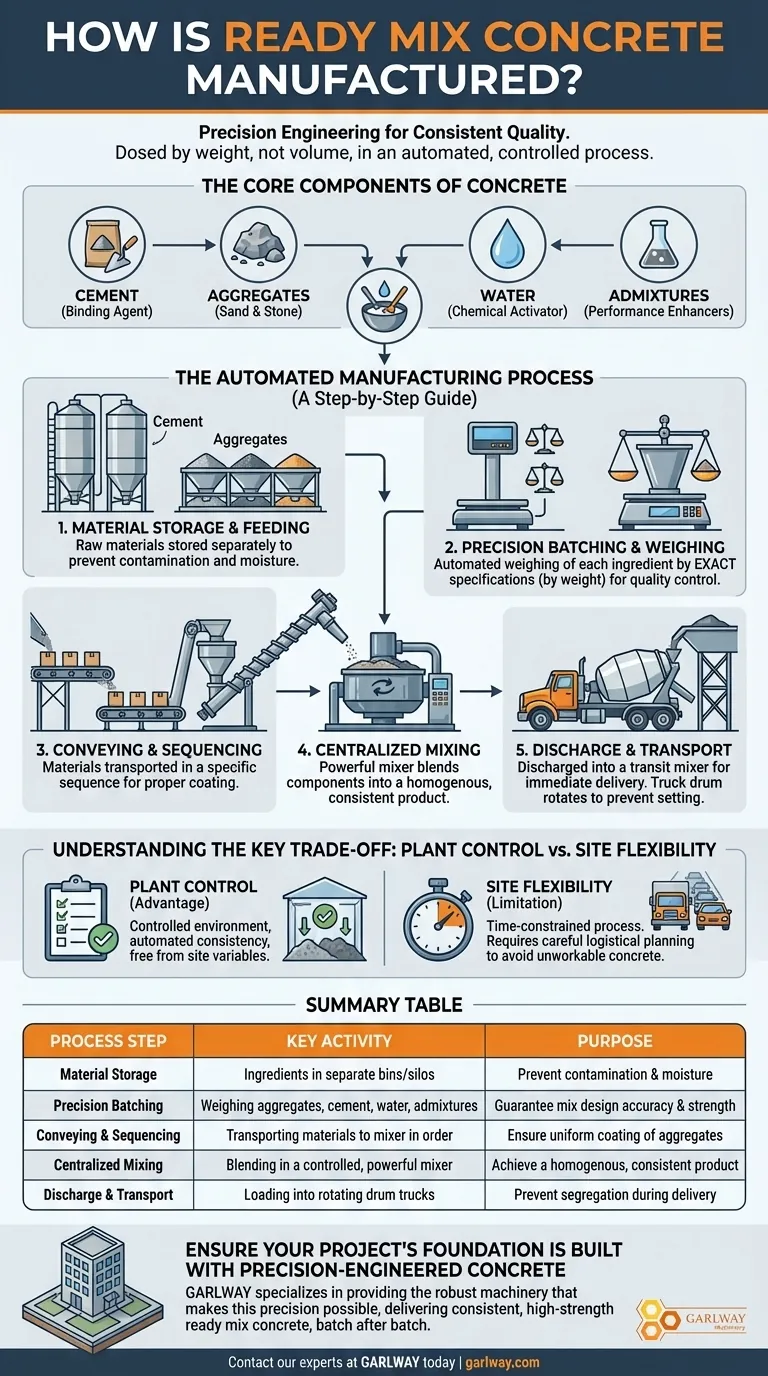

Die Kernkomponenten von Beton

Das Verständnis des Herstellungsprozesses beginnt mit dem Verständnis der Funktion jedes Rohmaterials. Die endgültige Leistung des Betons hängt vollständig von der Qualität und dem Verhältnis dieser vier Hauptbestandteile ab.

Zement: Das Bindemittel

Zement ist das Pulver, das als primäres Bindemittel fungiert. Wenn es mit Wasser gemischt wird, durchläuft es eine chemische Reaktion namens Hydratation, bei der eine Paste entsteht, die aushärtet und die anderen Komponenten bindet.

Zuschlagstoffe (Sand und Stein): Das strukturelle Rückgrat

Zuschlagstoffe, zu denen Sand (feiner Zuschlagstoff) und Kies oder gebrochener Stein (grober Zuschlagstoff) gehören, machen den Großteil der Betonmischung aus. Sie verleihen dem Endprodukt Volumen, Stabilität und entscheidende Druckfestigkeit.

Wasser: Der chemische Aktivator

Wasser ist unerlässlich für die Aktivierung des Hydratationsprozesses im Zement. Die Wassermenge ist entscheidend; zu wenig verhindert eine vollständige Hydratation, während zu viel die endgültige Festigkeit des Betons schwächt. Dies wird durch das Wasser-Zement-Verhältnis bestimmt.

Zusatzmittel: Die Leistungsverbesserer

Zusatzmittel sind chemische Inhaltsstoffe, die in kleinen Mengen zugesetzt werden, um die Eigenschaften des Betons zu verändern. Sie können verwendet werden, um die Abbindezeit zu beschleunigen oder zu verzögern, die Verarbeitbarkeit zu verbessern, den Wasserbedarf zu senken oder die Haltbarkeit zu erhöhen.

Der automatisierte Herstellungsprozess: Eine Schritt-für-Schritt-Anleitung

Das moderne Transportbetonwerk arbeitet mit computergesteuerter Präzision, um menschliche Fehler zu vermeiden und sicherzustellen, dass jede Charge die Designspezifikationen erfüllt.

Schritt 1: Materiallagerung und -zuführung

Rohstoffe werden in separaten Behältern und Silos gelagert. Zuschlagstoffe werden in großen offenen Behältern aufbewahrt, während Zement und andere Pulver in hohen, versiegelten Silos gelagert werden, um sie vor Feuchtigkeit zu schützen.

Schritt 2: Präzises Dosieren und Wiegen

Dies ist der kritischste Schritt. Basierend auf einem spezifischen Mischungsdesign wiegt das automatische System jede Zutat – Zuschlagstoffe, Zement, Wasser und Zusatzmittel – nach exakten Spezifikationen. Diese präzise Gewichtsmessung ist der Schlüssel zur Qualitätskontrolle.

Schritt 3: Förderung und Reihenfolge

Nach dem Wiegen werden die Materialien über Förderbänder (für Zuschlagstoffe) und Schneckenförderer (für Zement) zum zentralen Mischer transportiert. Die Reihenfolge, in der sie dem Mischer zugegeben werden, ist bewusst gewählt, um eine ordnungsgemäße Ummantelung der Zuschlagstoffe durch die Zementpaste zu gewährleisten.

Schritt 4: Zentrales Mischen

Die Komponenten werden in einem großen, leistungsstarken Zentralmischer gemischt. Ziel ist es, sicherzustellen, dass jedes Zuschlagstoffkorn gleichmäßig mit Zementpaste ummantelt ist und die Mischung eine homogene Konsistenz erreicht.

Schritt 5: Entleerung und Transport

Nach Abschluss des Mischens wird der Frischbeton direkt in einen Fahrmischer-LKW entladen. Die Trommel des LKW dreht sich während des Transports weiter, um zu verhindern, dass der Beton entmischt oder abbindet, bevor er die Baustelle erreicht.

Verständnis des wichtigsten Kompromisses: Anlagenkontrolle vs. Baustellenflexibilität

Die Wahl von Transportbeton ist eine Entscheidung, die auf der Priorisierung von Qualität und Konsistenz gegenüber der Anpassungsfähigkeit vor Ort basiert. Das Verständnis dieses Kompromisses ist für das Projektmanagement von entscheidender Bedeutung.

Der Vorteil der zentralen Steuerung

Eine Mischanlage bietet eine kontrollierte Umgebung, die frei von Baustellenvariablen wie Wetter und Kontamination ist. Automatisiertes Wiegen und Mischen erzeugen ein Maß an Konsistenz, das mit manuellem Mischen vor Ort kaum zu erreichen ist.

Die Einschränkung: Zeit und Logistik

Die Haupteinschränkung von Transportbeton ist die Zeit. Der Hydratationsprozess beginnt in dem Moment, in dem Wasser hinzugefügt wird, was ein begrenztes Zeitfenster für Transport, Einbau und Nachbearbeitung schafft, bevor der Beton nicht mehr verarbeitbar ist. Dies erfordert eine sorgfältige logistische Planung zwischen Werk und Baustelle.

Das Risiko von Inkonsistenzen beim Mischen vor Ort

Obwohl das Mischen vor Ort Flexibilität bietet, birgt es erhebliche Risiken von inkonsistenten Wasser-Zement-Verhältnissen, unsachgemäßem Mischen und ungenauen Materialanteilen. Dies führt oft zu Abweichungen in Festigkeit und Haltbarkeit in verschiedenen Teilen einer Struktur.

Die richtige Wahl für Ihr Projekt treffen

Das Verständnis des Herstellungsprozesses ermöglicht es Ihnen, die Qualität des Materials, von dem Ihr Projekt abhängt, zu spezifizieren und zu überprüfen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Bestehen Sie darauf, die Mischungsdesignspezifikationen zu erhalten und diese anhand der Lieferscheine, die mit jedem LKW geliefert werden, zu überprüfen, um die Einhaltung sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Effizienz des Projekts liegt: Nutzen Sie die Geschwindigkeit der Transportbetonlieferung, aber stellen Sie sicher, dass Ihre Baustelle für den Einbau vollständig vorbereitet ist, um kostspielige Wartezeiten für LKWs und eine mögliche Ablehnung der Charge zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einzigartiger Leistung liegt: Besprechen Sie Ihre spezifischen Bedürfnisse (z. B. Schnellabbindung, Wasserbeständigkeit) mit dem Transportbetonlieferanten, um die geeigneten chemischen Zusatzmittel für Ihr Design auszuwählen.

Indem Sie erkennen, dass Transportbeton ein technisches Produkt ist, können Sie die Qualitätskontrolle vom Werk bis zum Einbau besser steuern.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktivität | Zweck |

|---|---|---|

| Materiallagerung | Zutaten werden in separaten Behältern/Silos gelagert | Verhindert Kontamination und Feuchtigkeit |

| Präzises Dosieren | Wiegen von Zuschlagstoffen, Zement, Wasser, Zusatzmitteln | Gewährleistet Genauigkeit des Mischungsdesigns und Festigkeit |

| Förderung & Reihenfolge | Transport der Materialien in spezifischer Reihenfolge zum Mischer | Gewährleistet gleichmäßige Ummantelung der Zuschlagstoffe |

| Zentrales Mischen | Mischen in einem kontrollierten, leistungsstarken Mischer | Erreicht ein homogenes, konsistentes Produkt |

| Entleerung & Transport | Beladung in rotierende Trommel-LKWs | Verhindert Entmischung während der Lieferung zur Baustelle |

Stellen Sie sicher, dass das Fundament Ihres Projekts mit präzisionsgefertigtem Beton gebaut wird

Für Bauunternehmen und Auftragnehmer wirkt sich die Qualität Ihres Betons direkt auf die strukturelle Integrität, Haltbarkeit und den Erfolg Ihres Projekts aus. Der oben beschriebene kontrollierte, automatisierte Herstellungsprozess garantiert diese Qualität.

GARLWAY ist spezialisiert auf die Bereitstellung der robusten Maschinen, die diese Präzision ermöglichen. Wir liefern Hochleistungs-Betonmischanlagen und -mischer, die auf Zuverlässigkeit und Genauigkeit ausgelegt sind und Ihnen helfen, konsistenten, hochfesten Transportbeton Charge für Charge zu liefern.

Sind Sie bereit, die Qualitätskontrolle und Effizienz Ihres Projekts zu verbessern?

Kontaktieren Sie noch heute unsere Experten bei GARLWAY, um zu besprechen, wie unsere Baumaschinenlösungen die spezifischen Anforderungen Ihres nächsten Projekts erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS35 Kleine Zementbetonmischanlage

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

Andere fragen auch

- Welcher Betonturm-Typ eignet sich für kleine Projekte mit engen Straßen?

- Welche Arten von Zusatzmitteln werden in Betonmischanlagen verwendet? Steigern Sie Leistung und Haltbarkeit

- Warum Ersatzteile für Betonmischanlagen nur vom Hersteller kaufen? Schützen Sie Ihre Investition und maximieren Sie die Betriebszeit

- Welche Arten von Baumaterialien kann eine Betonmischanlage herstellen? Präzisionsbeton & Mörtel

- Warum werden Betonmischanlagen häufig von Bauunternehmen eingesetzt? Totale Kontrolle & Effizienz erreichen