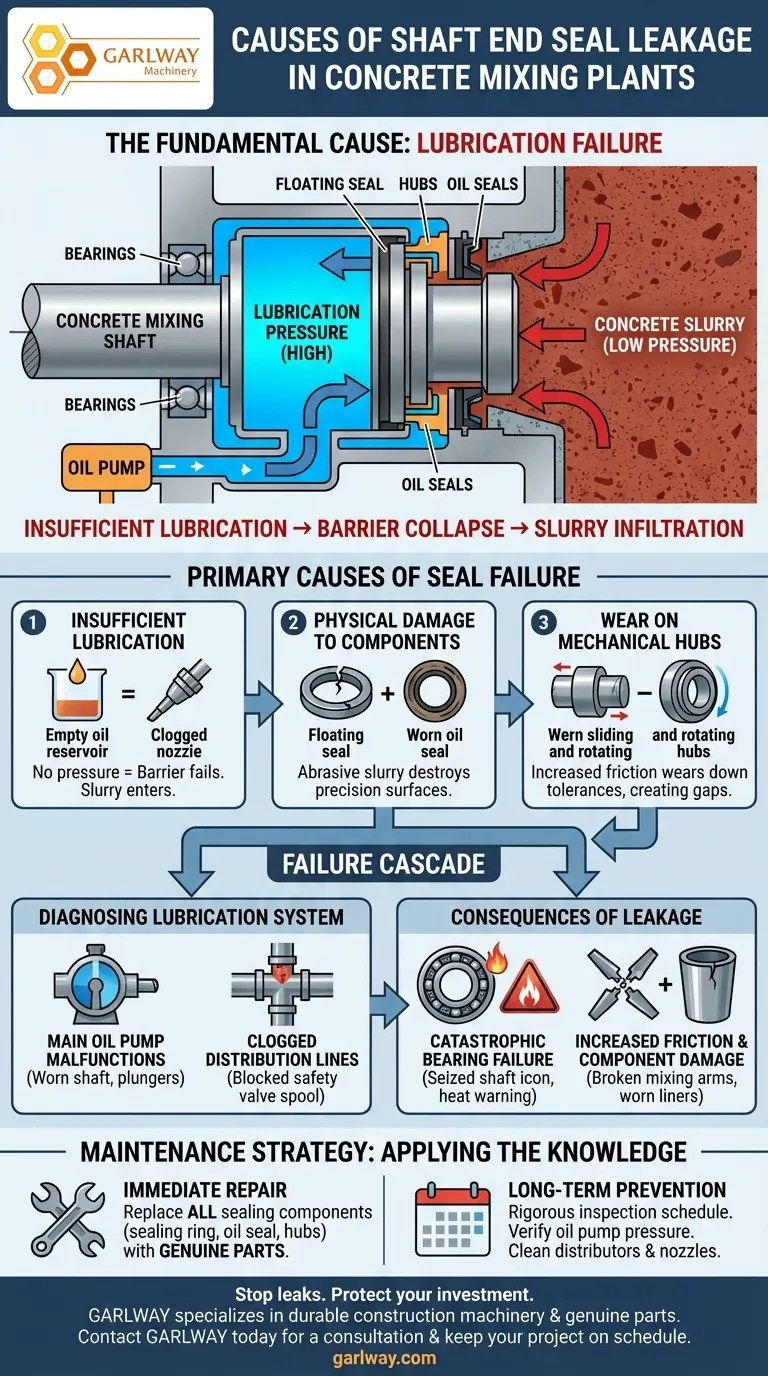

Die grundlegende Ursache für Leckagen an Wellenendabdichtungen in einer Betonmischanlage ist das Versagen des Schmiersystems, einen ausreichenden Druck aufrechtzuerhalten. Dies ermöglicht es abrasivem Betonschlamm, in die Dichtungsanordnung einzudringen, was wiederum Schmierkanäle blockiert, den Verschleiß kritischer Komponenten wie Gleitringdichtung und Naben beschleunigt und letztendlich zu einem vollständigen Versagen der Dichtung führt.

Die Wellenendabdichtung ist nicht nur eine physische Barriere; sie ist ein dynamisches System, das auf einen positiven Schmierdruck angewiesen ist, um abrasive Materialien fernzuhalten. Leckagen sind das Endstadium des Versagens dieses Systems, das entweder auf unzureichende Schmierung, beschädigte Komponenten oder eine Kombination aus beidem zurückzuführen ist.

Der Zweck des unter Druck stehenden Dichtungssystems

Um zu verstehen, warum Dichtungen versagen, ist es wichtig, zunächst zu verstehen, wie sie in der rauen Umgebung eines Betonmischers funktionieren sollen.

Schaffung einer Schutzbarriere

Das Hauptziel der Wellenendabdichtung ist es, den Betonschlamm im Mischbehälter zu halten und von den Wellenendlagern fernzuhalten.

Dies wird durch eine Mehrkomponentenanordnung erreicht, einschließlich Gleitringdichtungen, Wellendichtringe und präzisionsgefertigte Naben.

Die entscheidende Rolle der Schmierung

Schmierung reduziert nicht nur die Reibung. Eine spezielle Ölpumpe drückt Fett oder Öl mit einem bestimmten Druck in die Dichtungsanordnung.

Dieser Druck erzeugt eine positive Barriere, die sicherstellt, dass der interne Schmierdruck höher ist als der externe Druck des Betonschlamms. Diese nach außen gerichtete Kraft verhindert aktiv, dass Schlamm in das System eindringt.

Hauptursachen für Dichtungsversagen

Leckagen treten auf, wenn diese unter Druck stehende Barriere beeinträchtigt wird. Das Versagen lässt sich typischerweise auf eines von drei miteinander verbundenen Problemen zurückführen.

1. Unzureichende Schmierung

Dies ist die häufigste Ursache. Ohne ausreichenden Öldruck bricht die Schutzbarriere zusammen, und Schlamm beginnt sofort, in die Dichtung einzudringen.

Dies kann passieren, wenn die Schmierung vergessen wird, der Behälter leer ist oder wenn eine Blockade verhindert, dass Öl die Dichtungsanordnung erreicht.

2. Physische Beschädigung von Dichtungskomponenten

Die Gleitringdichtung ist die Hauptkomponente, die versagt. Sobald Schlamm die anfängliche Barriere durchdringt, zerstört seine abrasive Natur schnell die Präzisionsflächen der Dichtung.

Ebenso verschleißen sekundäre Wellendichtringe schnell, wenn sie dem Schmutz und der Feuchtigkeit von Betonschlamm ausgesetzt sind.

3. Verschleiß an mechanischen Naben

Die Dichtung dreht sich gegen eine Gleitnabe und eine drehende Nabe. Wenn die Schmierung versagt, erfahren diese Metallkomponenten erhöhte Reibung und Verschleiß.

Wenn diese Naben verschleißen, gehen die präzisen Toleranzen verloren, die für die Funktion der Dichtung erforderlich sind, und es entstehen Spalte, die Leckagen zulassen, selbst wenn der Schmierdruck später wiederhergestellt wird.

Diagnose von Schmiersystemausfällen

Oft liegt das Problem nicht bei der Dichtung selbst, sondern bei dem System, das sie mit Schmierstoff versorgt. Eine gründliche Diagnose muss den gesamten Ölkreislauf überprüfen.

Fehlfunktionen der Hauptödpumpe

Das Problem kann an der Quelle beginnen. Eine verschlissene Antriebswelle der Hauptödpumpe oder fehlerhafte Kolben in der Pumpe verhindern, dass sie den erforderlichen Druck erzeugt.

Verstopfte Verteilungsleitungen

Öl fließt von der Pumpe durch einen Verteiler und in enge Kanäle. Mit der Zeit können verhärtetes Fett oder Verunreinigungen Blockaden verursachen.

Ein verstopfter Sicherheitsventilkolben im Ölkreislaufverteiler ist ein häufiger Fehlerpunkt, der eine ordnungsgemäße Ölverteilung zur Welle verhindert.

Die Folgen einer undichten Dichtung

Das Ignorieren von Wellenendleckagen führt zu einer Kaskade von teuren und zeitaufwändigen Ausfällen, die weit über den Austausch einer einfachen Dichtung hinausgehen.

Katastrophales Lagerversagen

Sobald Schlamm die Hauptdichtung durchdringt, kontaminiert er die Wellenendlager. Diese abrasive Mischung zerstört die Lager und führt zu erhöhter Wärme, Vibrationen und schließlich zum Festfressen der Mischwelle.

Erhöhte Reibung und Beschädigung von Komponenten

Ein versagendes Dichtungssystem erhöht die Reibung zwischen Welle und Lagern dramatisch.

Diese Belastung kann zu erheblichen Schäden an den Mischarmen und Auskleidungen im Trommelinneren führen, was zu vorzeitigem Verschleiß oder Bruch führen kann.

Wie Sie dies in Ihre Wartungsstrategie integrieren

Ihre Reaktion auf eine undichte Dichtung sollte davon abhängen, ob Sie eine Notfallreparatur durchführen oder einen langfristigen Zuverlässigkeitsplan umsetzen.

- Wenn Ihr Hauptaugenmerk auf der sofortigen Reparatur liegt: Ersetzen Sie den gesamten Satz von Dichtungskomponenten – einschließlich Dichtring, Wellendichtring, Gleitnabe und drehender Nabe –, um sicherzustellen, dass alle Teile übereinstimmende Toleranzen aufweisen. Verwenden Sie immer Originalteile des Herstellers, um Größenunterschiede zu vermeiden, die zu schnellem Versagen führen.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Vorbeugung liegt: Implementieren Sie einen strengen Inspektionsplan für das gesamte Schmiersystem. Überprüfen Sie regelmäßig den Druck der Ölpumpe, reinigen und inspizieren Sie die Ölkreislaufverteiler und stellen Sie sicher, dass alle Schmierdüsen frei und funktionsfähig sind.

Letztendlich ist ein proaktives Management des Schmiersystems Ihres Mischers die effektivste Strategie, um die Zuverlässigkeit der Wellenendabdichtung zu gewährleisten und kostspielige Ausfallzeiten zu verhindern.

Zusammenfassungstabelle:

| Ursache des Versagens | Hauptsymptom | Betroffene Schlüsselkomponente |

|---|---|---|

| Unzureichende Schmierung | Verlust des Öldrucks | Gleitringdichtung & Naben |

| Physische Dichtungsschäden | Abrasiver Verschleiß | Gleitringdichtung & Wellendichtringe |

| Verschleiß mechanischer Naben | Verlust der Toleranzen | Gleit- & drehende Naben |

| Ausfall des Schmiersystems | Blockierte Ölkanäle | Ölpumpe & Verteiler |

Stoppen Sie Dichtungslecks und schützen Sie Ihre Investition. Wellenendabdichtungsversagen führt zu katastrophalen Lagerschäden und kostspieligen Ausfallzeiten. GARLWAY ist spezialisiert auf langlebige Baumaschinen, einschließlich Betonmischanlagen und Mischer. Unsere Originalteile und fachkundige Unterstützung sorgen dafür, dass Ihre Ausrüstung zuverlässig läuft. Kontaktieren Sie GARLWAY noch heute für eine Beratung und halten Sie Ihr Projekt im Zeitplan.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- JZC400 Mobile Kleinbetonmischer Zementmischer Maschine

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Wie schneiden Betonmischanlagen im Vergleich zum manuellen Mischen ab? Erreichen Sie eine 3-mal schnellere Produktion und unübertroffene Qualität

- Welche Temperaturspezifikation sollte das Untersetzungsgetriebe eines Betonmischanlagenwerks erfüllen? Gewährleistung optimaler Leistung und Vermeidung von Ausfallzeiten

- Was sind die Hauptkomponenten einer Betonmischanlage? Ein Leitfaden zur effizienten Betonproduktion

- Welche Überlegungen sind für die Bauumgebung und das Objekt bei der Auswahl einer Betonmischanlage wichtig? Finden Sie die beste Lösung für Ihr Projekt

- Was ist die Hauptfunktion einer kommerziellen Betonmischanlage? Erzielung von Effizienz bei Großbauprojekten

- Welche Faktoren beeinflussen die Produktionskapazität einer Betonmischanlage? Entfesseln Sie das wahre Potenzial Ihrer Anlage

- Welche Faktoren beeinflussen die Produktivität von Betonmischanlagen? Optimieren Sie Ihre Leistung

- Welche Faktoren beeinflussen die Betonleistung? Schlüsselfaktoren für sicheres, langlebiges Bauen