Das automatische System einer Betonmischanlage für Betonfertigteile ist ein integriertes Steuerungsnetzwerk, das auf Präzision, Konsistenz und Effizienz ausgelegt ist. Seine Hauptmerkmale umfassen die Echtzeit-Feuchtigkeitsüberwachung mit automatischer Korrektur der Inhaltsstoffe, fortschrittliche Wägesysteme, die Fehler kompensieren, und die Fähigkeit, vordefinierte Mischungsdesigns fehlerfrei auszuführen, um eine hohe Produktivität und eine gleichmäßige Produktqualität zu gewährleisten.

Der Hauptzweck der Automatisierung in einer Betonfertigteil-Anlage besteht nicht nur darin, die Geschwindigkeit zu erhöhen, sondern als rigorose Qualitätskontrolleinheit zu fungieren. Sie eliminiert systematisch die Variablen und menschlichen Fehler, die die Festigkeit und Konsistenz von Beton beeinträchtigen, und verwandelt Rohmaterialien in präzise gefertigte Produkte.

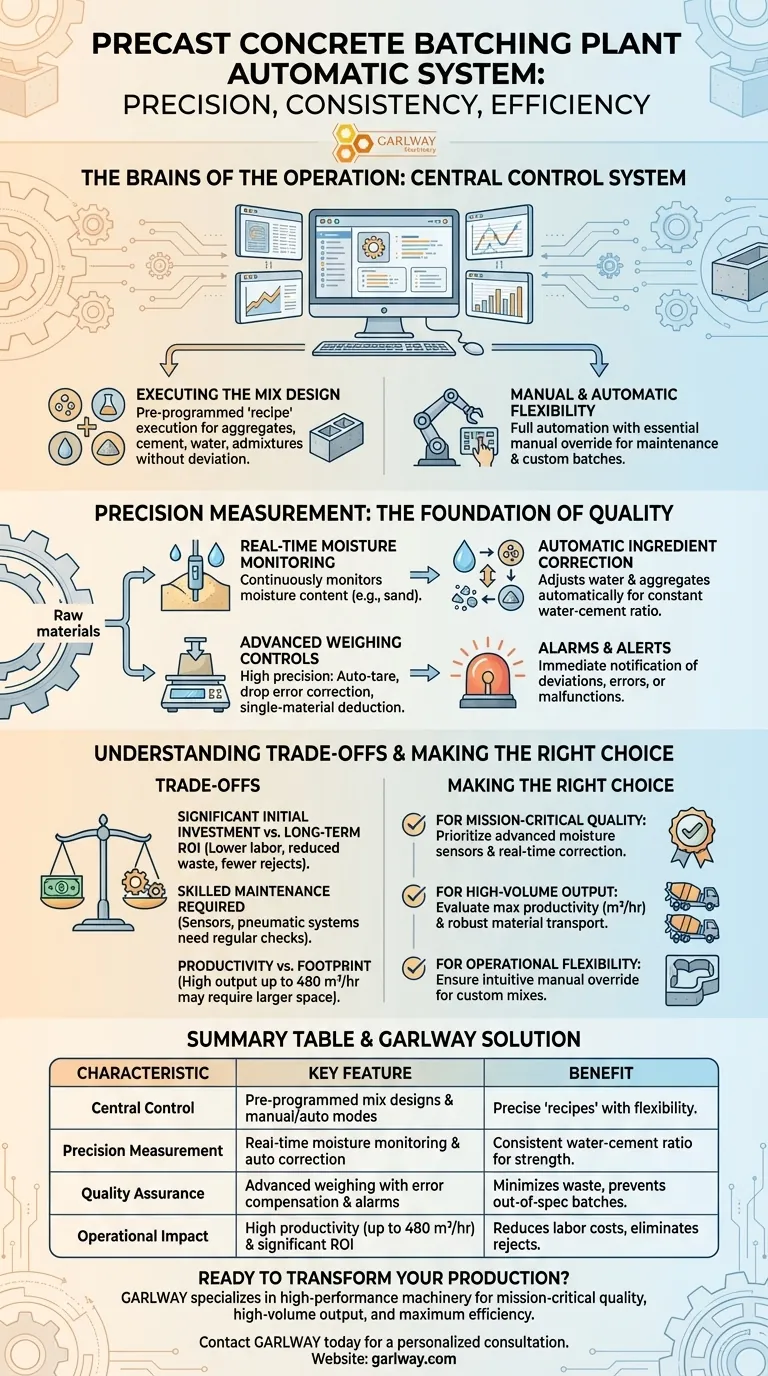

Das Gehirn des Betriebs: Das zentrale Steuerungssystem

Der gesamte automatisierte Prozess wird von einem zentralen Steuerungssystem orchestriert. Dieses System ist die Kommandozentrale, die sicherstellt, dass jede Charge den genauen Spezifikationen für Betonfertigteile entspricht.

Ausführung des Mischungsdesigns

Das System arbeitet auf der Grundlage vorprogrammierter Mischungsdesigns. Ingenieure geben die genauen Parameter für Zuschlagstoffe, Zement, Wasser und Zusatzmittel ein. Die Automatisierung führt dann dieses "Rezept" Charge für Charge ohne Abweichung aus.

Manuelle und automatische Flexibilität

Obwohl für die vollständige Automatisierung konzipiert, verfügen diese Systeme fast immer über einen manuellen Betriebsmodus. Dies bietet wesentliche Flexibilität für Wartung, Kalibrierung oder die Herstellung kleiner, nicht standardmäßiger Testchargen, ohne die Hauptproduktionsprogrammierung zu stören.

Präzisionsmessung: Die Grundlage der Qualität

Die Qualität des fertigen Betonfertigteils wird durch die Genauigkeit seiner Ausgangsstoffe bestimmt. Das automatische System verwendet mehrere hochentwickelte Untersysteme, um diese Genauigkeit zu gewährleisten.

Echtzeit-Feuchtigkeitsüberwachung

Das System überwacht kontinuierlich den Feuchtigkeitsgehalt von Zuschlagstoffen wie Sand. Dies ist wohl eine seiner kritischsten Funktionen.

Automatische Korrektur der Inhaltsstoffe

Basierend auf den Echtzeit-Feuchtigkeitsdaten passt das Steuerungssystem automatisch die Menge an Wasser und Zuschlagstoffen an, die der Mischung zugegeben werden. Dies stellt sicher, dass das Wasser-Zement-Verhältnis – der kritischste Faktor für die Betonfestigkeit – unabhängig von den Umgebungsbedingungen konstant bleibt.

Fortschrittliche Wägesteuerungen

Die elektrische Steuerungs- und Wägesysteme sind auf hohe Präzision ausgelegt. Zu den Hauptmerkmalen gehört die Fähigkeit, das Gewicht vor jeder Zugabe von Inhaltsstoffen automatisch zu tarieren und Abwurffehler zu korrigieren (die Menge an Material, die nach dem Schließen des Tores fällt).

Abzug und Kompensation

Bei der Wägung einzelner Materialien kann das System Abzugs- und Kompensationsfunktionen durchführen. Dieses Maß an detaillierter Kontrolle über die Messung ist unerlässlich, um Materialverschwendung zu minimieren und die Mischkonsistenz zu gewährleisten.

Alarme und Benachrichtigungen

Integrierte Lichtalarmsysteme benachrichtigen die Bediener sofort über Abweichungen, Fehler oder Systemstörungen, verhindern die Produktion von Chargen außerhalb der Spezifikationen und erhöhen die Betriebssicherheit.

Verständnis der Kompromisse

Obwohl hochgradig vorteilhaft, ist ein automatisiertes System keine einfache "Einstellen und Vergessen"-Lösung. Das Verständnis seiner betrieblichen Realitäten ist der Schlüssel zur Nutzung seines vollen Potenzials.

Anfangskosten vs. langfristiger ROI

Die Anfangsinvestition in eine hochautomatisierte Betonfertigteil-Anlage ist erheblich. Diese Kosten werden jedoch im Laufe der Zeit durch geringere Arbeitsanforderungen, drastisch reduzierte Materialverschwendung und die Eliminierung kostspieliger Ausschussprodukte ausgeglichen.

Bedarf an qualifizierter Wartung

Anspruchsvolle Systeme erfordern qualifizierte Techniker für die ordnungsgemäße Kalibrierung und Wartung. Die Sensoren, pneumatischen Systeme und Steuerlogiken müssen regelmäßig überprüft werden, um die Präzision zu gewährleisten, für die sie entwickelt wurden.

Produktivität und physischer Fußabdruck

Die Automatisierung ermöglicht direkt eine extrem hohe Produktivität, wobei einige Anlagen einen Durchsatz von 480 Kubikmetern pro Stunde erreichen. Während einige Designs, wie die mit Hopper-Beschickung, kompakt sein können, benötigen Hochleistungsanlagen einen erheblichen physischen Platzbedarf.

Die richtige Wahl für Ihr Ziel treffen

Das bestimmende Merkmal einer automatisierten Betonfertigteil-Anlage ist ihre Fähigkeit, die Betonproduktion in einen vorhersehbaren Herstellungsprozess zu verwandeln.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Qualität liegt: Priorisieren Sie ein System mit den fortschrittlichsten Feuchtigkeitssensoren und detaillierten Echtzeit-Korrekturfähigkeiten für Inhaltsstoffe.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Bewerten Sie die maximal bewertete Produktivität der Anlage (m³/h) und die Robustheit ihrer pneumatischen und Materialtransportsysteme.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität liegt: Stellen Sie sicher, dass das Steuerungssystem eine intuitive und zuverlässige manuelle Übersteuerung für die Handhabung kundenspezifischer Mischungen und Wartungsaufgaben bietet.

Letztendlich wertet ein gut implementiertes automatisches System eine Mischanlage von einem einfachen Mischer zu einem Präzisionsfertigungswerkzeug für Hochleistungsbeton auf.

Zusammenfassungstabelle:

| Merkmal | Hauptmerkmal | Nutzen |

|---|---|---|

| Zentrale Steuerung | Vorprogrammierte Mischungsdesigns & manuelle/automatische Modi | Führt präzise "Rezepte" mit betrieblicher Flexibilität aus |

| Präzisionsmessung | Echtzeit-Feuchtigkeitsüberwachung & automatische Korrektur | Garantiert konstantes Wasser-Zement-Verhältnis für Festigkeit |

| Qualitätssicherung | Fortschrittliche Wägung mit Fehlerkompensation & Alarmsystemen | Minimiert Verschwendung und verhindert Chargen außerhalb der Spezifikationen |

| Betriebliche Auswirkung | Hohe Produktivität (bis zu 480 m³/h) & erheblicher ROI | Reduziert Arbeitskosten und eliminiert kostspielige Produktrejekte |

Sind Sie bereit, Ihre Betonproduktion in einen Präzisionsfertigungsprozess zu verwandeln?

GARLWAY ist spezialisiert auf die Entwicklung von Hochleistungs-Baumaschinen, einschließlich fortschrittlicher Betonmischanlagen für Betonfertigteile. Unsere automatisierten Systeme sind für Bauunternehmen und Auftragnehmer konzipiert, die missionskritische Qualität, hohen Durchsatz und maximale Betriebseffizienz fordern.

Lassen Sie uns Ihnen helfen, eine fehlerfreie Mischkonsistenz und überlegene Produktfestigkeit zu erzielen. Kontaktieren Sie GARLWAY noch heute für eine persönliche Beratung und entdecken Sie die richtige Lösung für Ihre Projektziele.

Visuelle Anleitung

Ähnliche Produkte

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS120 Fertigbetonmischanlage Kommerzielle Schlammzementmischer

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS35 Kleine Zementbetonmischanlage

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

Andere fragen auch

- Welche Systemwartung ist für einen Zementsilo erforderlich? Sorgen Sie für Langlebigkeit und verhindern Sie kostspielige Ausfallzeiten

- Was ist die gängige Methode für den Transport von Pulvermaterialien in heimischen Mischanlagen? Der Standard ist die Förderschnecke

- Was sind die Vorteile des strukturellen Designs von großen und mittleren Betonmischanlagen? Überlegene Festigkeit & Effizienz für Großprojekte

- Warum ist regelmäßige Wartung für mobile Betonmischanlagen wichtig? Schützen Sie Ihre Investition & maximieren Sie die Betriebszeit

- Was sind die verschiedenen Arten von Mischern in Betonmischanlagen? Wählen Sie den richtigen Mischer für überlegene Betonqualität

- Was sollte bei der Auswahl eines Betonrecyclers für geschäftliche Bedürfnisse berücksichtigt werden? Optimieren Sie den ROI Ihrer Anlage

- Was sind die Komponenten einer Betonmischanlage? Ein Leitfaden zu ihren Kernsystemen

- Wie werden Zuschlagstoffe in die Betonmischanlage geladen? Ein Leitfaden zur effizienten und qualitativ hochwertigen Betonherstellung