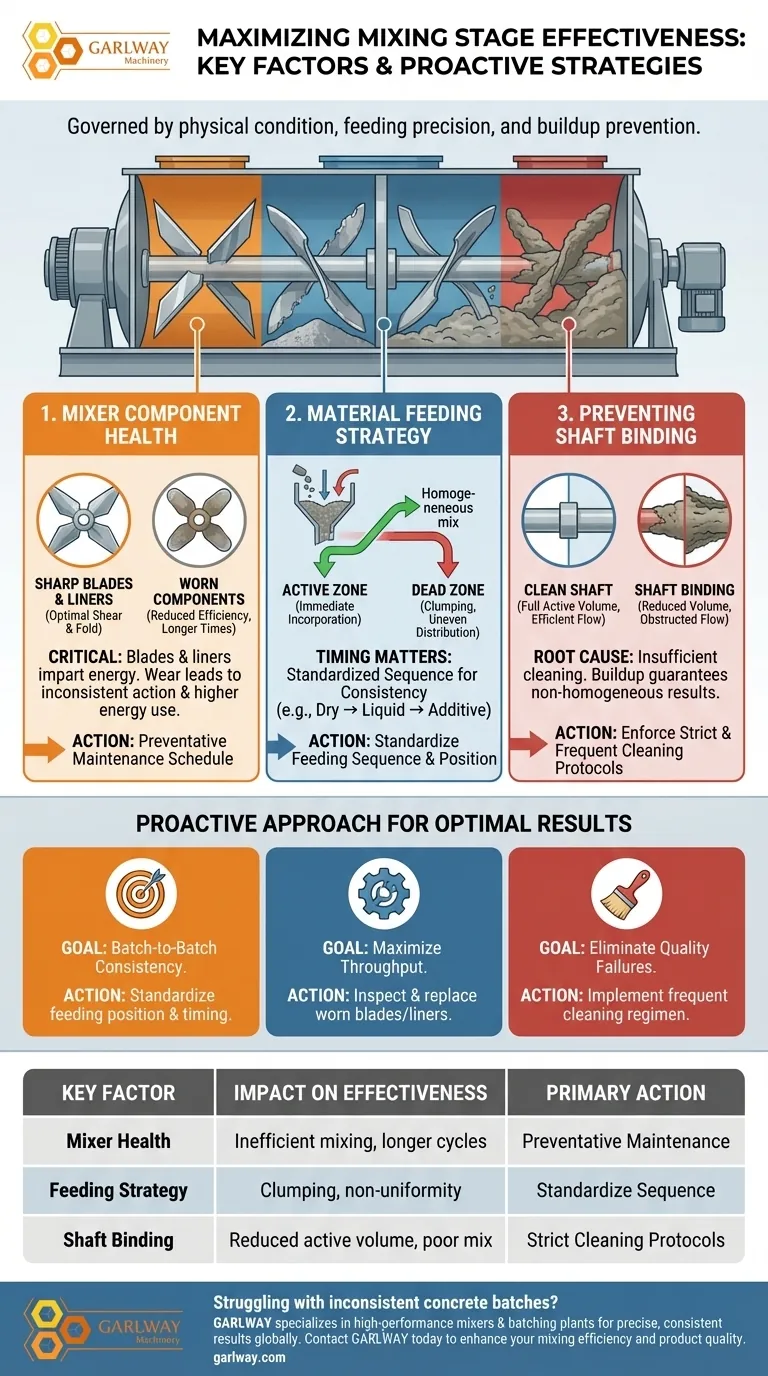

Die Effektivität Ihrer Mischstufe wird durch drei Hauptfaktoren bestimmt: den physischen Zustand der internen Komponenten des Mischers, die Präzision Ihres Materialbeschickungsprozesses und die Vermeidung von Materialansammlungen an der Welle, einem Problem, das als "Wellenverklemmung" bekannt ist.

Ein konstant effektives Mischergebnis ist kein Zufall; es ist das direkte Ergebnis einer Kombination aus rigoroser mechanischer Wartung und disziplinierter Betriebsführung.

Die mechanische Grundlage: Zustand der Mischkomponenten

Der physische Zustand Ihres Mischers ist der Ausgangspunkt für Qualität. Verschleißteile können ihre vorgesehene Funktion nicht erfüllen, unabhängig davon, wie gut Sie andere Variablen steuern.

Die entscheidende Rolle von Schaufeln und Auskleidungen

Mischerschaufeln und Auskleidungen sind die primären Kontaktpunkte, die Energie in das Material einbringen. Ihre Form und Schärfe sind darauf ausgelegt, Materialien zu scheren, zu falten und zu wälzen, um einen homogenen Zustand zu erreichen.

Wenn diese Komponenten verschleißen, verlieren sie ihre effektive Geometrie. Dies ist vergleichbar mit dem Versuch, Gemüse mit einem stumpfen Messer zu schneiden; das Werkzeug kann die Kraft nicht mehr präzise dort anwenden, wo sie benötigt wird.

Warum verschlissene Komponenten die Effizienz verringern

Verschlissene Schaufeln und Auskleidungen beeinträchtigen die Mischleistung erheblich und führen zu längeren Mischzeiten, um das gleiche Ergebnis zu erzielen. Dies erhöht direkt den Energieverbrauch und reduziert den Gesamtdurchsatz.

Wichtiger noch, es erzeugt eine inkonsistente Mischwirkung, was zu uneinheitlichen Chargen und möglichen Qualitätskontrollfehlern führt.

Der operative Faktor: Materialbeschickungsstrategie

Wie und wann Sie Materialien in den Mischer einbringen, ist ebenso entscheidend wie der mechanische Zustand der Maschine. Eine schlechte Beschickungsstrategie kann Probleme verursachen, die selbst ein perfekter Mischer nicht lösen kann.

Der Einfluss der Beschickungsposition

Materialien sollten in die aktive Mischzone eingebracht werden, wo die Schaufeln sie sofort einarbeiten können.

Das Einbringen von Materialien in eine "tote Zone" oder einen Bereich mit geringer Aktivität des Mischers bedeutet, dass sie möglicherweise nicht richtig vermischt werden, was zu Klumpen oder einer ungleichmäßigen Verteilung im Endprodukt führt.

Die Bedeutung des Beschickungszeitpunkts

Die Reihenfolge der Materialzugabe bestimmt oft den Erfolg der Mischung. Beispielsweise kann das zu frühe oder zu späte Hinzufügen von Flüssigkeiten die richtige Hydratation verhindern oder zu Klumpenbildung führen.

Eine standardisierte, wiederholbare Beschickungssequenz ist unerlässlich, um sicherzustellen, dass jede Charge mit der vorherigen konsistent ist.

Verständnis der primären Fallstricke: Wellenverklemmung

Eines der häufigsten und störendsten Probleme bei Mischvorgängen ist die Ansammlung von Material an der zentralen Welle. Dieses scheinbar kleine Problem hat erhebliche Folgen.

Was ist "Wellenverklemmung"?

Wellenverklemmung ist die Ansammlung und Verfestigung von Material an der zentralen Welle des Mischers. Mit der Zeit wächst diese Ansammlung und reduziert effektiv das aktive Mischvolumen.

Wie die Verklemmung die Mischung stört

Diese statische Materialmasse an der Welle bewirkt zwei Dinge: Sie verhindert, dass das verklemmte Material gemischt wird, und sie behindert physisch den Fluss anderer Materialien. Dies erzeugt ein ineffizientes Mischmuster und garantiert ein nicht-homogenes Ergebnis.

Die Ursache: Unzureichende Reinigung

Wellenverklemmung ist fast immer ein direktes Ergebnis unzureichender Reinigungsroutinen. Eine regelmäßige, gründliche Reinigung zwischen den Chargen oder am Ende einer Schicht ist die einzig zuverlässige Methode, um sie zu verhindern.

Ein proaktiver Ansatz für optimales Mischen

Sie können die Effektivität des Mischens direkt beeinflussen, indem Sie Ihre Bemühungen auf Prävention und Standardisierung konzentrieren. Verwenden Sie diese Richtlinien, um Ihren Prozess zu diagnostizieren und zu verbessern.

- Wenn Ihr Hauptaugenmerk auf Chargenkonsistenz liegt: Standardisieren Sie die Beschickungsposition und den -zeitpunkt Ihrer Materialien, um operative Variablen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Implementieren Sie einen präventiven Wartungsplan, um verschlissene Schaufeln und Auskleidungen zu inspizieren und auszutauschen, bevor sie ausfallen.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von Qualitätsfehlern liegt: Erzwingen Sie eine strenge und häufige Reinigungsroutine, um Wellenverklemmung vollständig zu verhindern.

Letztendlich kommt die Beherrschung Ihrer Mischstufe darauf an, den Mischer nicht nur als Maschine, sondern als Präzisionsinstrument zu behandeln, das sowohl Wartung als auch geschickte Bedienung erfordert.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Mischleistung | Primäre Maßnahme |

|---|---|---|

| Zustand der Mischkomponenten | Verschlissene Schaufeln/Auskleidungen führen zu ineffizientem Mischen, längeren Zykluszeiten und inkonsistenten Chargen. | Implementieren Sie einen präventiven Wartungsplan. |

| Materialbeschickungsstrategie | Falsche Beschickungsposition oder falscher Zeitpunkt führen zu Klumpenbildung und ungleichmäßiger Verteilung. | Standardisieren Sie die Beschickungssequenz und -position. |

| Vermeidung von Wellenverklemmung | Materialansammlungen an der Welle reduzieren das aktive Volumen und garantieren eine schlechte Mischung. | Erzwingen Sie strenge und häufige Reinigungsroutinen. |

Haben Sie Probleme mit inkonsistenten Betonchargen oder geringem Mischdurchsatz?

GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen, einschließlich Hochleistungsbetonmischern und Mischanlagen, die darauf ausgelegt sind, präzise und konsistente Ergebnisse für Bauunternehmen und Auftragnehmer weltweit zu liefern. Unsere Ausrüstung ist darauf ausgelegt, Verschleiß zu minimieren und die Wartung zu vereinfachen, damit Sie eine optimale Mischleistung erzielen.

Kontaktieren Sie GARLWAY noch heute, um zu besprechen, wie unsere Lösungen die Effizienz Ihrer Mischstufe und die Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Belle Betonmischer mit Selbstbeladung JS3000

Andere fragen auch

- Wie funktioniert die neue Technologie in Betonmischanlagen? Präzision & Automatisierung freischalten

- Welcher Betonturm-Typ eignet sich für kleine Projekte mit engen Straßen?

- Welche Maßnahmen sollten ergriffen werden, um Rost und Korrosion in Zementtanks zu verhindern? Verlängern Sie die Lebensdauer Ihres Tanks

- Wie funktioniert das Materialfördersystem in einem Betonmischanlagen? Ein Leitfaden zur effizienten Materialhandhabung

- Wie wirken sich Temperaturänderungen auf neue Mischanlagenkomponenten aus? Vermeidung von thermischer Belastung und Ausfällen

- Was sind die Hauptanwendungsbereiche von Betonwerken? Stromversorgung für Transportbeton-, Betonfertigteil- und Infrastrukturprojekte

- Was sind die häufigsten Fehler bei Luftkompressoren in Betonmischanlagen? Vermeiden Sie kostspielige Ausfallzeiten

- Was ist die Kernkomponente einer Betonmischanlage? Die Mischanlage bestimmt Ihre Betonqualität