Die wichtigsten Inspektionspunkte für eine Betonmischanlage lassen sich in drei Hauptkategorien einteilen: elektrische Systeme, mechanische Komponenten und Betriebsprozesse. Eine gründliche Inspektion stellt sicher, dass alle Stromkreise intakt und ordnungsgemäß geerdet sind, mechanische Teile wie Zahnräder und Bremsen sicher und geschmiert sind und dass die Wiege- und Mischprozesse präzise Anforderungen erfüllen.

Eine wirklich effektive Inspektion geht über eine einfache Checkliste hinaus; sie ist ein systematischer Prozess, der darauf ausgelegt ist, die Betriebssicherheit zu gewährleisten, kostspielige Ausfallzeiten zu verhindern und die gleichbleibende Qualität des fertigen Betonprodukts sicherzustellen.

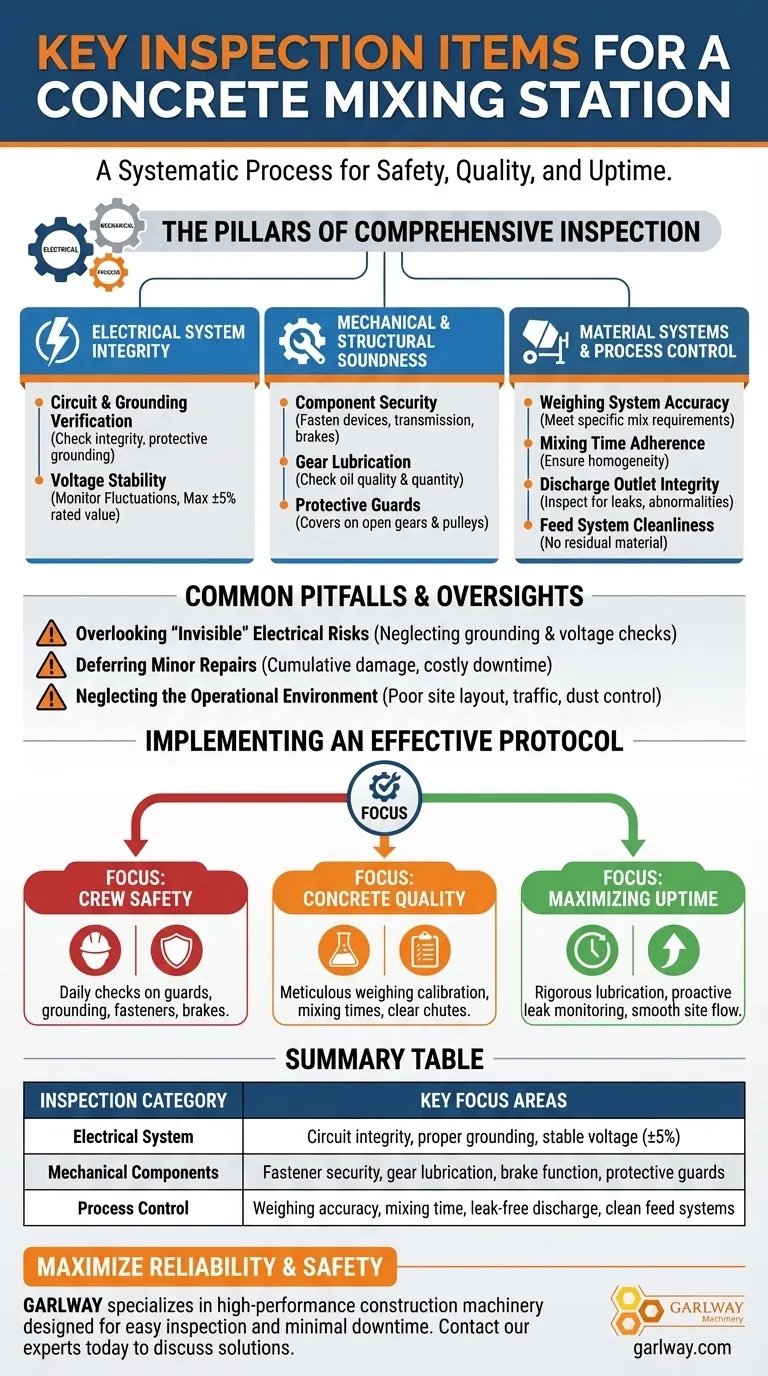

Die Säulen einer umfassenden Inspektion

Ein robustes Inspektionsprotokoll basiert auf der systematischen Bewertung der Kernsysteme der Mischanlage. Jeder Bereich birgt einzigartige Risiken und erfordert besondere Liebe zum Detail.

Integrität des elektrischen Systems

Das elektrische System ist das Nervenzentrum der Anlage, und sein Ausfall kann zu sofortigen und katastrophalen Abschaltungen führen.

- Überprüfung von Stromkreisen und Erdung: Alle Stromkreise müssen auf Integrität und normalen Betrieb geprüft werden. Entscheidend ist, dass der Widerstand der Schutzerdung oder der Neutralleitung die festgelegten Sicherheitsstandards erfüllt, um Stromschlaggefahren zu vermeiden.

- Spannungsstabilität: Die Versorgungsspannung muss überwacht werden. Schwankungen dürfen 5 % des Nennwerts nicht überschreiten, da instabile Spannungen empfindliche elektronische Komponenten und Motoren beschädigen können.

Mechanische und strukturelle Solidität

Mechanischer Verschleiß ist unvermeidlich. Proaktive Inspektion verhindert, dass kleine Probleme zu größeren Geräteausfällen eskalieren.

- Sicherheit der Komponenten: Alle Komponenten müssen sicher befestigt sein. Dazu gehören die primären Arbeitsgeräte, alle Übertragungsmechanismen und die Bremssysteme.

- Schmierung der Zahnräder: Die Qualität und Menge des Öls für alle Zahnräder muss regelmäßig überprüft werden. Eine ordnungsgemäße Schmierung ist unerlässlich, um übermäßigen Verschleiß und Überhitzung zu verhindern.

- Schutzvorrichtungen: Alle offenen Zahnräder und Riemenscheiben müssen mit Schutzabdeckungen versehen sein. Dies ist eine kritische Sicherheitskontrolle, um Verwicklungen und Verletzungen zu verhindern.

Materialsysteme und Prozesssteuerung

Die Qualität des Betons hängt direkt von der Genauigkeit und Sauberkeit der Materialhandhabungs- und Mischprozesse ab.

- Genauigkeit des Wiegesystems: Die Messgenauigkeit des Wiegesystems muss konstant kontrolliert werden, um die spezifischen Anforderungen der Betonmischungszusammensetzung zu erfüllen.

- Einhaltung der Mischzeit: Die Mischzeit muss überwacht werden, um sicherzustellen, dass sie den Prozessstandards für die Erzielung eines homogenen und hochwertigen Produkts entspricht.

- Integrität der Auslassöffnung: Überprüfen Sie die Auslassöffnungen auf Undichtigkeiten oder Anomalien. Eine sofortige Reparatur von Undichtigkeiten verhindert Materialverschwendung und sorgt für einen sauberen, sicheren Arbeitsbereich.

- Sauberkeit des Zuführsystems: Das Zuführsystem, einschließlich Trichter und Rutschen, sollte überprüft werden, um sicherzustellen, dass das Material nach jedem Zyklus vollständig ausgetragen wird. Restmaterial kann aushärten und nachfolgende Chargen kontaminieren.

Häufige Fallstricke und Versäumnisse

Ein häufiger Fehler ist, sich nur auf sichtbare, bewegliche Teile zu konzentrieren und weniger offensichtliche, aber ebenso kritische Elemente zu vernachlässigen. Dieser reaktive Ansatz führt zu unerwarteten Ausfällen und Sicherheitsrisiken.

Übersehen von „unsichtbaren“ elektrischen Risiken

Eine lose Schraube ist leicht zu erkennen, aber eine unzureichende Erdungsverbindung nicht. Die Vernachlässigung der Prüfung des Erdungswiderstands und der Spannungsstabilität setzt das Personal erheblichen elektrischen Gefahren und die Ausrüstung einem vorzeitigen Ausfall aus.

Aufschub kleiner Reparaturen

Kleine Probleme, wie eine geringfügige Undichtigkeit an einem Auslassschieber oder ein leicht abgenutztes Zahnrad, mögen unbedeutend erscheinen. Das Aufschieben dieser Reparaturen führt jedoch zu kumulativen Schäden, Materialverschwendung und schließlich zu ungeplanten Ausfallzeiten, die weitaus kostspieliger sind als die ursprüngliche Reparatur.

Vernachlässigung der Betriebsumgebung

Die Anlage selbst mag in einwandfreiem Zustand sein, aber eine schlecht geplante Baustelle führt zu ständiger Ineffizienz und Risiko. Faktoren wie Verkehrsfluss, Staubkontrolle und Materiallagerorte sind Teil einer ganzheitlichen Sicherheits- und Effizienzinspektion. Eine ordnungsgemäße Standortgestaltung, wie z. B. Kreisverkehr und ausgewiesene Waschbereiche, verhindert Unfälle und optimiert den Arbeitsablauf.

Implementierung eines effektiven Inspektionsprotokolls

Ihre Inspektionsstrategie sollte auf Ihre primären operativen Ziele zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit der Besatzung liegt: Priorisieren Sie tägliche Kontrollen aller Schutzvorrichtungen, der Integrität der elektrischen Erdung und der Sicherheit aller Befestigungselemente und Bremssysteme.

- Wenn Ihr Hauptaugenmerk auf der Betonqualität liegt: Konzentrieren Sie sich sorgfältig auf die Kalibrierung und Genauigkeit des Wiegesystems, die strikte Einhaltung der vorgegebenen Mischzeiten und die Sicherstellung, dass die Zuführrutschen frei von Altmaterial sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit und Effizienz liegt: Implementieren Sie einen strengen Schmierplan, überwachen Sie proaktiv alle Systemlecks und stellen Sie sicher, dass die Standortgestaltung einen reibungslosen Fahrzeug- und Materialfluss ermöglicht.

Letztendlich verwandelt eine konsistente und gründliche Inspektion Ihre Mischanlage von einer potenziellen Belastung in einen zuverlässigen, sicheren und produktiven Vermögenswert.

Zusammenfassungstabelle:

| Inspektionskategorie | Schwerpunktbereiche |

|---|---|

| Elektrisches System | Stromkreisintegrität, ordnungsgemäße Erdung, stabile Spannung (±5 % des Nennwerts) |

| Mechanische Komponenten | Sicherheit der Befestigungselemente, Schmierung der Zahnräder, Bremsfunktion, Schutzvorrichtungen |

| Prozesssteuerung | Genauigkeit des Wiegesystems, Mischzeit, leckagefreie Entleerung, saubere Zuführsysteme |

Maximieren Sie die Zuverlässigkeit und Sicherheit Ihrer Betonbetriebe. GARLWAY ist auf Hochleistungsbaumaschinen spezialisiert, darunter langlebige Betonmischanlagen, Mischer und Winden für Bauunternehmer und Baufirmen weltweit. Unsere Ausrüstung ist für einfache Inspektion und minimale Ausfallzeiten ausgelegt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Produktivität und Projektqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Was passiert in einem Betonfertigteilwerk? Entdecken Sie den automatisierten Prozess für perfekten Beton

- Wie spart ein kleiner Zementmischer Zeit? Automatisieren Sie das Mischen und steigern Sie die Effizienz auf Ihrer Baustelle

- Wie sind die Straßen innerhalb einer Betonmischanlage typischerweise ausgelegt? Optimierung für Sicherheit und Effizienz

- Welche Faktoren müssen bei der Gestaltung eines Betonmischungsverhältnisses berücksichtigt werden? Beherrschen Sie das Gleichgewicht zwischen Festigkeit und Verarbeitbarkeit

- Wie verbessert ein kleiner Zementmischer die Zeiteffizienz? Automatisierung des Mischens & Steigerung der Produktivität