Im Kern ist die Wellenendleckage in einer Mischanlage kein Dichtungsproblem, sondern ein Problem des Schmiersystems. Die unmittelbare Ursache ist der Ausfall der Gleitringdichtung, aber dieser Ausfall wird fast immer durch unzureichende Schmierung ausgelöst. Dieser anfängliche Ausfall löst eine Kettenreaktion von Komponentenverschleiß, Reibung und Kontamination aus, die letztendlich zu der beobachteten Leckage führt.

Die Wellenendleckage ist ein Symptom eines größeren Systemversagens. Die eigentliche Ursache ist ein Ausfall des Schmiersystems, der zu Dichtungsschäden, beschleunigtem Verschleiß kritischer Komponenten und dem Eindringen von Betonschlämme führt.

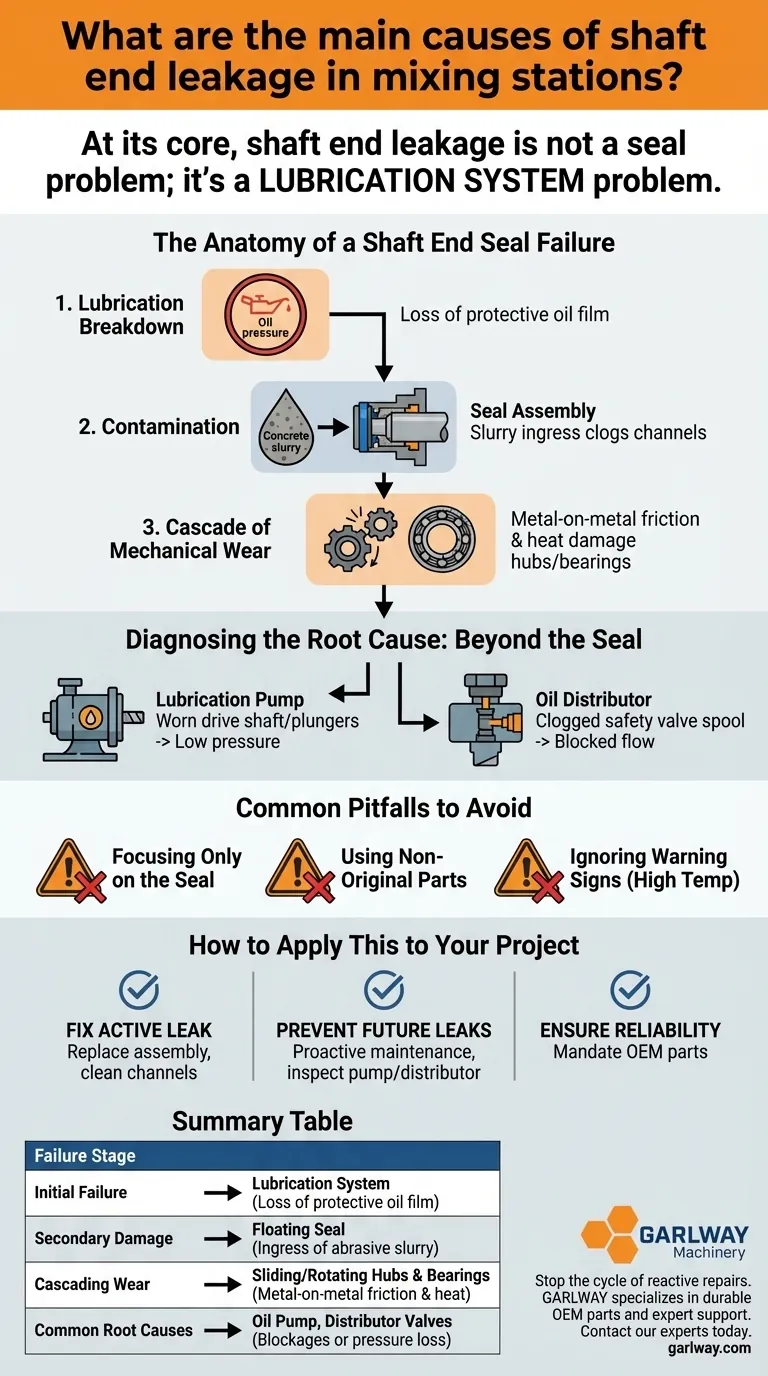

Der Aufbau eines Wellenenddichtungsversagens

Um Leckagen effektiv zu beheben, müssen Sie die Abfolge der Ereignisse verstehen, die dazu führen. Der Ausfall ist eine Kaskade, bei der jeder Schritt den nächsten verursacht.

Die entscheidende Rolle der Gleitringdichtung

Die Gleitringdichtung ist die primäre Barriere, die dafür sorgt, dass Schmieröl zurückgehalten und abrasive Betonschlämme ferngehalten werden. Sie ist auf eine präzise, saubere und gut geschmierte Schnittstelle zwischen ihren Komponenten angewiesen, um korrekt zu funktionieren.

Der Schmierungszusammenbruch

Dies ist der erste Dominostein, der fällt. Wenn das Schmiersystem nicht genügend Öl mit dem richtigen Druck liefert, geht der schützende Ölfilm zwischen den Dichtungskomponenten verloren. Dies ist der Moment, in dem das System anfällig wird.

Die Gefahr der Kontamination

Ohne ausreichenden ausgehenden Öldruck gibt es nichts, was verhindern könnte, dass Betonschlämme in die Dichtungsbaugruppe gedrückt wird. Diese Schlämme ist stark abrasiv und verstopft schnell die feinen Schmierkanäle und Düsen, wodurch das System von jeglichem verbleibenden Öl abgeschnitten wird.

Die Kaskade des mechanischen Verschleißes

Sobald die Schmierung verloren geht und die Kontamination beginnt, ist ein schneller mechanischer Ausfall unvermeidlich. Der fehlende Ölfilm führt zu direktem Metall-auf-Metall-Kontakt zwischen der Gleithülse und der drehenden Hülse, was zu intensiver Hitze und schnellem Verschleiß führt. Dies beschädigt wiederum die Wellenendlager.

Diagnose der Grundursache: Jenseits der Dichtung

Das einfache Austauschen einer beschädigten Dichtung ist eine vorübergehende Lösung. Um wiederkehrende Ausfälle zu verhindern, müssen Sie untersuchen, warum das Schmiersystem überhaupt ausgefallen ist.

Ausfälle innerhalb der Schmierölpumpe

Das Problem beginnt oft an der Quelle. Eine verschlissene Hauptölpumpen-Antriebswelle oder fehlerhafte Kolben am Manometer können verhindern, dass die Pumpe den erforderlichen Druck erzeugt, um die Dichtung zu schützen.

Blockaden im Verteilungssystem

Selbst mit einer funktionierenden Pumpe muss das Öl sein Ziel erreichen. Ein häufiger Fehlerpunkt ist ein verstopfter Sicherheitsventil-Schieber im progressiven Ölstromverteiler, der den Ölfluss zum Wellenende physisch blockiert.

Häufige Fallstricke, die es zu vermeiden gilt

Bei der Fehlerbehebung ist das, was Sie nicht tun, genauso wichtig wie das, was Sie tun. Wenn Sie diese häufigen Fehler vermeiden, sparen Sie erheblich Zeit und Ressourcen.

Fehler 1: Konzentration nur auf die Dichtung

Das Austauschen der Dichtung, ohne den Schmierungsfehler zu beheben, ist der häufigste Fehler. Die neue Dichtung wird denselben zerstörerischen Bedingungen ausgesetzt und versagt vorzeitig.

Fehler 2: Verwendung von Nicht-Originalteilen

Die Verwendung von Nicht-Originalteilen (Nicht-OEM) ist eine falsche Sparsamkeit. Selbst geringfügige Abweichungen in Größe, Toleranz oder Materialqualität können zu falschem Sitz, beschleunigtem Verschleiß und einer schnellen Rückkehr der Leckage führen.

Fehler 3: Ignorieren von Warnsignalen

Eine erhöhte Temperatur am Wellenende ist ein klares Anzeichen für übermäßige Reibung und mangelnde Schmierung. Wenn dies als geringfügiges Problem und nicht als dringendes Warnsignal behandelt wird, kann ein kleines Problem zu einem katastrophalen Ausfall werden.

Anwendung auf Ihr Projekt

Ihre Reaktion sollte von Ihrem unmittelbaren Ziel bestimmt werden, sei es die Behebung eines aktiven Problems oder die Verhinderung eines zukünftigen.

- Wenn Ihr Hauptaugenmerk auf der Behebung einer aktiven Leckage liegt: Ihre sofortige Maßnahme ist der Austausch der kompletten Wellenend-Dichtungsbaugruppe, einschließlich Dichtring, Wellendichtring, Gleithülse und drehender Hülse, sowie die gründliche Reinigung aller Schmierkanäle.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung zukünftiger Leckagen liegt: Implementieren Sie einen proaktiven Wartungsplan zur Inspektion der Hauptölpumpe, zur Überprüfung des korrekten Drucks und zur Prüfung des Ölverteilers auf Verstopfungen, bevor ein Ausfall eintritt.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung langfristiger Zuverlässigkeit liegt: Verlangen Sie die Verwendung von Originalteilen (OEM) für alle Dichtungs- und Lagerwechsel, um den korrekten Sitz und die Materialintegrität zu gewährleisten.

Indem Sie Wellenendleckagen als systemisches Problem behandeln, bewegen Sie sich von einem Kreislauf reaktiver Reparaturen zu einem Zustand proaktiver Zuverlässigkeit.

Zusammenfassungstabelle:

| Fehlerphase | Schlüsselkomponente | Konsequenz |

|---|---|---|

| Anfänglicher Ausfall | Schmiersystem | Verlust des schützenden Ölfilms |

| Sekundäre Beschädigung | Gleitringdichtung | Eindringen von abrasivem Schlamm |

| Kaskadierender Verschleiß | Gleit-/Drehhülsen & Lager | Metall-auf-Metall-Reibung & Hitze |

| Häufige Grundursachen | Ölpumpe, Verteilerventile | Blockaden oder Druckverlust |

Beenden Sie den Kreislauf reaktiver Reparaturen. GARLWAY ist spezialisiert auf Baumaschinen und bietet langlebige OEM-Teile und fachkundige Unterstützung für Winden, Betonmischer und Mischanlagen. Unsere Lösungen sind für Bauunternehmen und Auftragnehmer weltweit konzipiert, die Zuverlässigkeit und minimale Ausfallzeiten fordern.

Gewährleisten Sie die langfristige Zuverlässigkeit Ihrer Mischanlage. Kontaktieren Sie noch heute unsere Experten für eine Beratung zu Originalteilen und proaktiven Wartungsstrategien, die auf Ihren Betrieb zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- Schaftmischer für Zement und normalen Beton

- Harbor Freight JS1500 Betonmischer für die Betonmischung vor Ort

- JZC500 Große Zementmischer-Maschinenpreis für Betonmischung

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Kommerzielle Betonmischanlage HZS 50 Kleincharge-Anlage zu verkaufen

Andere fragen auch

- Was sind zukünftige Trends und Innovationen bei Zementmischgeräten? Intelligente, nachhaltige und vernetzte Lösungen

- Was macht Horizontalwellenmischer für bestimmte Arten von Zuschlagstoffen geeignet? Überlegenes Mischen für schwere & trockene Materialien

- Was sind die Merkmale und Anwendungen von Doppelwellenmischern? Maximieren Sie die Geschwindigkeit und Qualität Ihrer Betonproduktion

- Welche verschiedenen Konfigurationen sind für Zweikammer-Mischer erhältlich? Optimieren Sie Ihre Produktionslinie

- Was ist die Funktion des Doppelwellenmischers in einem Betonwerk? | Der Motor für hochfesten Beton