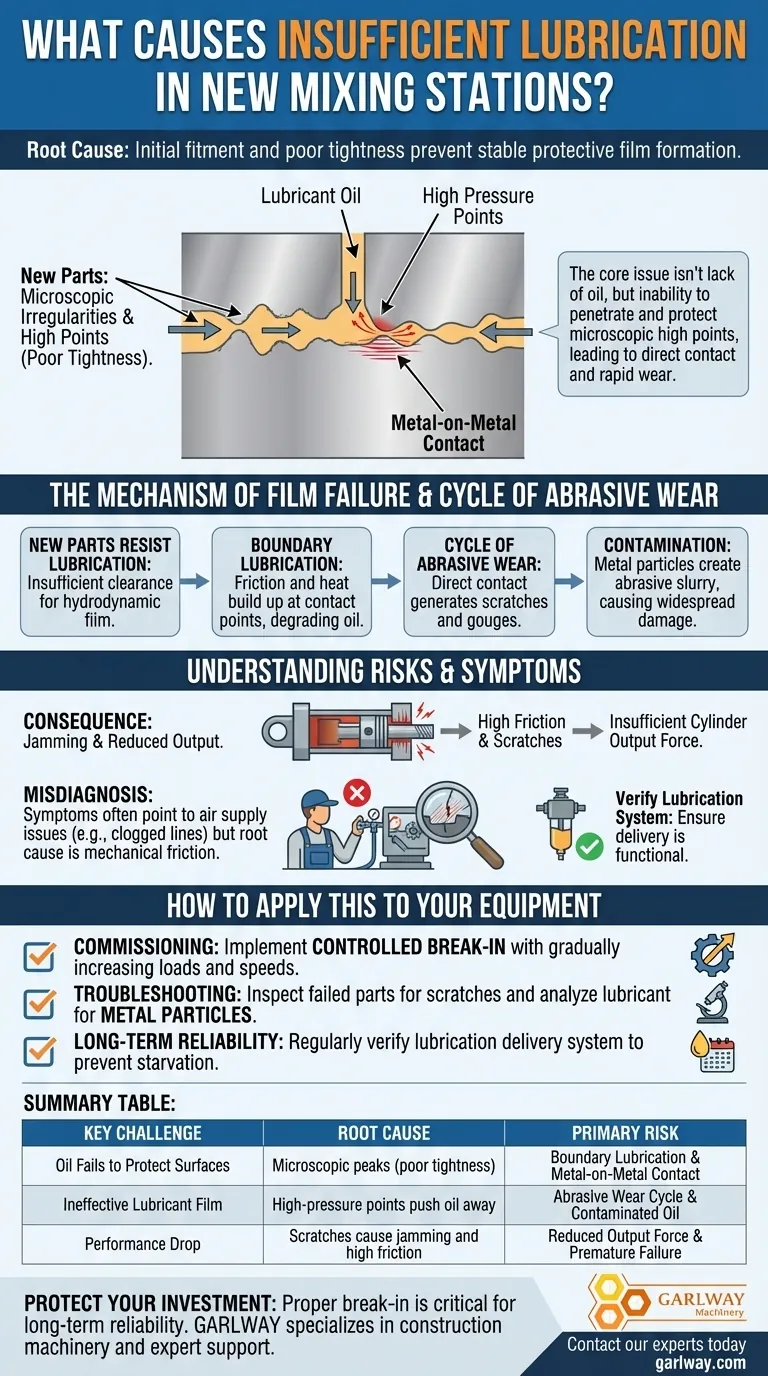

Unzureichende Schmierung in neuen Mischanlagen ist fast immer auf die anfängliche Passung ihrer Komponenten zurückzuführen. Da neue Teile mit extrem engen Toleranzen bearbeitet werden, ist die Dichtigkeit gering, was verhindert, dass das Schmieröl die Reibflächen gleichmäßig benetzt und einen stabilen, schützenden Film bildet.

Das Kernproblem ist nicht ein Mangel an Öl, sondern die Unfähigkeit dieses Öls, die mikroskopischen Höhepunkte auf brandneuen Oberflächen zu durchdringen und zu schützen. Dies führt zu direktem Metall-auf-Metall-Kontakt, Reibung und schnellem, vorzeitigem Verschleiß.

Die Grundursache: Reibung in neuen Komponenten

Die anfängliche Betriebsphase jeder neuen Maschine, oft als „Einfahrphase“ bezeichnet, ist entscheidend. Die Oberflächen neuer Teile weisen, obwohl sie glatt erscheinen, mikroskopische Unregelmäßigkeiten auf. Die primäre Herausforderung besteht darin, zu steuern, wie diese Oberflächen zum ersten Mal interagieren.

Warum neue Teile der Schmierung widerstehen

Neu gefertigte, passende Teile sind noch nicht eingefahren. Ihre Oberflächen weisen mikroskopische Spitzen und Täler auf, die beim Kontakt extrem hohe Druckpunkte erzeugen.

Diese geringe Dichtigkeit bedeutet, dass der Spielraum für das Schmiermittel unzureichend ist, um einen konsistenten hydrodynamischen Film aufzubauen, der normalerweise die beweglichen Teile trennen würde.

Der Mechanismus des Filmversagens

Ein ordnungsgemäßer Schmierfilm funktioniert, indem er eine Schicht bildet, die direkten Metall-zu-Metall-Kontakt verhindert. In neuen Geräten verdrängen die Hochdruckpunkte den Schmierstoff effektiv.

Dieser Zusammenbruch führt zu einem Zustand, der als Grenzschmierung bekannt ist, bei dem sich Reibung und Wärme an diesen Kontaktpunkten schnell aufbauen, was das Öl weiter abbaut und den Verschleiß beschleunigt.

Der Kreislauf des abrasiven Verschleißes

Sobald der Ölfilm durchbrochen ist, kommt es zum direkten Kontakt. Dies erzeugt Reibung und Wärme, was zu Kratzern und Riefen an den Präzisionsteilen führt.

Diese anfänglichen Kratzer erzeugen winzige Metallpartikel. Diese Partikel kontaminieren dann den Rest des Schmiermittels und wirken als schleifendes Gemisch, das durch das System zirkuliert und weit verbreitete Sekundärschäden verursacht.

Verständnis der damit verbundenen Risiken

Die Erkennung der Grundursache ist entscheidend, da die Symptome oft irreführend sein können. Ein Versagen in einem Bereich kann wie ein nicht damit zusammenhängendes Problem an anderer Stelle im System erscheinen.

Die Folge: Blockaden und reduzierte Leistung

Ein häufiges Symptom eines schweren Schmierungsversagens ist ein spürbarer Leistungsabfall, wie z. B. eine unzureichende Zylinderkraft.

Dies geschieht, wenn Kratzer und hohe Reibung dazu führen, dass eine Kolbenstange oder ein anderer beweglicher Teil klemmt. Das System kämpft darum, diesen internen Widerstand zu überwinden, was zu einem ungleichmäßigen oder schwachen Betrieb führt.

Fehldiagnose des Symptoms

Ein Bediener könnte unzureichende Kraft feststellen und sofort ein Problem mit der Luftzufuhr vermuten, wie z. B. eine verstopfte Leitung oder Kondensat im Zylinder.

Obwohl dies gültige Prüfungen sind, gehen sie nicht auf die zugrunde liegende mechanische Reibung ein. Die Reparatur der Luftzufuhr löst nicht die durch den anfänglichen Schmierungsversagen verursachten Bauteilschäden.

Überprüfung des Schmiersystems

Es ist entscheidend, sicherzustellen, dass das Schmiermittelzufuhrsystem selbst funktionsfähig ist. Dazu gehört die Überprüfung, ob der Ölnebelabscheider ordnungsgemäß funktioniert und ob die Zuführleitungen frei sind.

Wenn das Zufuhrsystem funktioniert, die Teile aber immer noch ausfallen, liegt das Problem mit ziemlicher Sicherheit an der anfänglichen Teilepassung und dem Einfahren.

Anwendung auf Ihre Ausrüstung

Ihr Ansatz sollte davon abhängen, ob Sie eine neue Maschine in Betrieb nehmen oder eine bestehende warten. Eine proaktive Strategie während der Einfahrphase ist der Schlüssel zur langfristigen Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Inbetriebnahme neuer Geräte liegt: Implementieren Sie ein kontrolliertes Einfahrverfahren mit schrittweise steigenden Lasten und Geschwindigkeiten, damit sich die Oberflächen reibungslos verbinden können.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei vorzeitigem Ausfall liegt: Untersuchen Sie die ausgefallenen Komponenten auf Kratzer und analysieren Sie das Schmiermittel auf Metallpartikel, um zu bestätigen, dass abrasiver Verschleiß die Grundursache ist.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung langfristiger Zuverlässigkeit liegt: Überprüfen Sie regelmäßig das gesamte Schmiermittelzufuhrsystem, um sicherzustellen, dass eine einfache Verstopfung die Komponenten nicht mit Öl aushungert.

Die ordnungsgemäße Verwaltung der anfänglichen Einfahrphase ist der wichtigste Faktor für die Lebensdauer Ihrer Maschinen.

Zusammenfassungstabelle:

| Herausforderung | Grundursache | Hauptrisiko |

|---|---|---|

| Öl schützt Oberflächen nicht | Mikroskopische Spitzen an neuen Teilen (geringe Dichtigkeit) | Grenzschmierung & Metall-auf-Metall-Kontakt |

| Ineffektiver Schmierfilm | Hochdruckpunkte verdrängen Öl | Abrasiver Verschleißzyklus & kontaminiertes Öl |

| Leistungsabfall | Kratzer verursachen Blockaden und hohe Reibung | Reduzierte Ausgangskraft & vorzeitiger Ausfall |

Schützen Sie Ihre Investition in neue Mischanlagen. Eine ordnungsgemäße Einfahr- und Schmierung ist entscheidend für langfristige Zuverlässigkeit und Leistung. GARLWAY ist auf Baumaschinen spezialisiert und bietet robuste Betonmischanlagen und fachkundige Unterstützung für Bauunternehmen und Auftragnehmer weltweit. Kontaktieren Sie noch heute unsere Experten, um die Langlebigkeit Ihrer Ausrüstung zu gewährleisten und die Produktivität zu maximieren.

Visuelle Anleitung

Ähnliche Produkte

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

Andere fragen auch

- Warum ist das Design einer Betonmischanlage wichtig? Effizienz, Qualität und Rentabilität freischalten

- Was ist die Hauptnotwendigkeit der Verwendung von Transportbeton? Um Qualität, Effizienz und Kosteneinsparungen zu gewährleisten

- Wie funktioniert Fertigbeton? Ein Leitfaden für effiziente, hochwertige Betonlieferungen

- Welche Merkmale sollte das elektrische Steuerungssystem im Wägesystem einer Betonmischanlage haben? Gewährleistung von Chargengenauigkeit und Sicherheit

- Was sind häufige Probleme im Zuschlagstoff-Zuführsystem einer Betonmischanlage? Diagnose & Behebung von Ausfallzeiten

- Wie sollte ein Zementsilo ordnungsgemäß installiert und gesichert werden? Langfristige Stabilität und Sicherheit gewährleisten

- Was sind die Rohstoffe für Transportbeton? Die 5 wichtigsten Inhaltsstoffe erklärt

- Wie sollte man den Einsatz von Betonmischanlagen bei Gewittern handhaben? Wesentliche Sicherheitsprotokolle