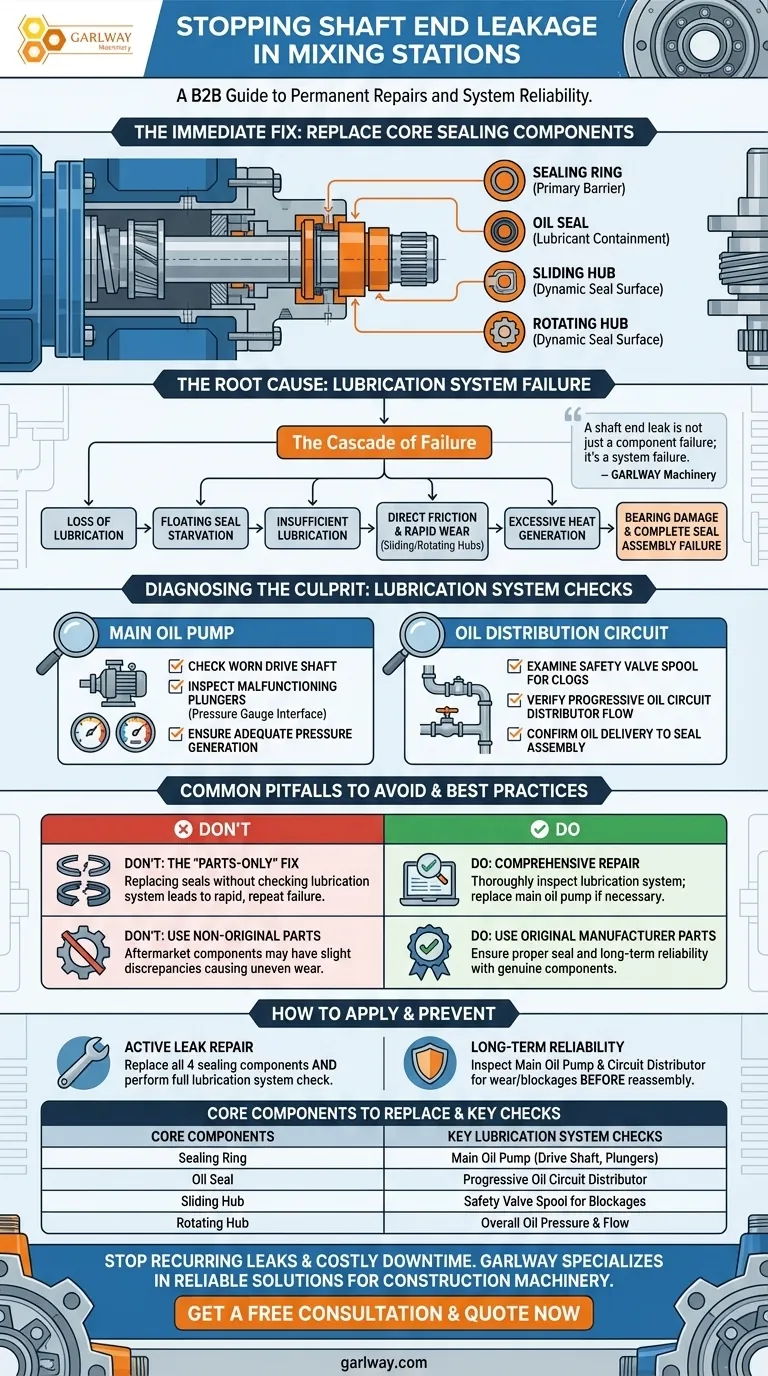

Um Wellenendundichtigkeiten in einer Mischanlage endgültig zu beheben, müssen Sie die vier Kernkomponenten der Wellenendabdichtungseinheit ersetzen: den Dichtring, die Öldichtung, die Gleithülse und die Drehhülse. Das bloße Ersetzen dieser Teile behebt jedoch nur das Symptom. Die Ursache ist fast immer ein Versagen des Schmiersystems, das sie schützt.

Eine Wellenendundichtigkeit ist nicht nur ein Komponentenversagen; es ist ein Systemversagen. Die sofortige Lösung besteht darin, die Dichtungen zu ersetzen, aber die dauerhafte Lösung erfordert die Diagnose und Reparatur des Schmiersystems, das diese Dichtungen überhaupt erst versagen ließ.

Die Anatomie einer Wellenendundichtigkeit

Das Verständnis der Fehlersequenz ist entscheidend für eine dauerhafte Reparatur. Das von Ihnen beobachtete Leck ist der letzte Schritt einer Kettenreaktion, die mit einem Verlust der Schmierung beginnt.

Die Kernabdichtungskomponenten

Die Wellenendabdichtungseinheit beruht auf einer präzisen Montage, um die Schmierung einzuschließen und das Austreten von Material zu verhindern. Die Hauptakteure sind der Dichtring und die Öldichtung, die die primäre Barriere bilden, sowie die Gleit- und Drehhülse, die die dynamische Dichtfläche erzeugen.

Die Rolle der Gleitringdichtung

Die Hauptursache für Undichtigkeiten ist eine Beschädigung der Gleitringdichtung. Diese Komponente ist dafür ausgelegt, die Rotation und die Druckunterschiede am Wellenende zu bewältigen, ist aber vollständig auf einen konstanten Schmierfilm angewiesen.

Die Kaskade des Versagens

Wenn das Schmiersystem ausfällt, wird die Gleitringdichtung mit Öl unterversorgt. Dies führt zu unzureichender Schmierung, was zu direktem Verschleiß und schneller Abnutzung der Gleit- und Drehhülse führt. Diese Reibung erzeugt übermäßige Hitze, die wiederum die Lager beschädigt und den vollständigen Ausfall der Abdichtungseinheit beschleunigt.

Diagnose der Grundursache: Das Schmiersystem

Das einfache Ersetzen der verschlissenen Abdichtungskomponenten, ohne die Ursache ihres Versagens zu beheben, ist eine vorübergehende Lösung. Die neuen Teile werden aus demselben Grund zwangsläufig versagen. Sie müssen das Schmiersystem untersuchen.

Unzureichende Schmierung: Der wahre Schuldige

Die physische Abnutzung der Hülsen und Dichtungen ist eine direkte Folge unzureichender Schmierung. Ihre primäre Untersuchung sollte sich darauf konzentrieren, warum das Öl diese kritischen Komponenten nicht richtig erreicht.

Überprüfung der Hauptölpumpe

Das Herzstück des Systems ist die Hauptölpumpe. Häufige Fehlerquellen sind eine verschlissene Antriebswelle oder fehlerhafte Kolben am Manometeranschluss. Wenn die Pumpe keinen ausreichenden Druck erzeugen kann, ist das gesamte System kompromittiert.

Inspektion des Ölverteilungskreislaufs

Das Öl muss von der Pumpe zum Wellenende gelangen. Ein häufiger Fehlerpunkt ist ein verstopfter Sicherheitsventilspindel im progressiven Ölkreislaufverteiler. Diese Blockade verhindert physisch, dass Öl zur Dichtungseinheit gelangt, was deren Versagen garantiert.

Häufige Fallstricke, die es zu vermeiden gilt

Eine langfristige Lösung erfordert die Vermeidung von zwei häufigen, aber kritischen Fehlern, die zu wiederholten Ausfällen führen.

Die "Nur-Teile"-Reparatur

Der häufigste Fehler ist der Austausch der vier Dichtungskomponenten ohne eine gründliche Inspektion des Schmiersystems. Dieser Ansatz ignoriert die Grundursache und stellt sicher, dass die neuen Dichtungen vorzeitig verschleißen und in kurzer Zeit erneut undicht werden.

Das Risiko von Nicht-Originalteilen

Beim Austausch von Dichtungen und Lagern wird dringend empfohlen, Originalteile des Herstellers zu verwenden. Nachbauteile können geringfügige Maßabweichungen aufweisen, die, obwohl sie geringfügig erscheinen, eine ordnungsgemäße Abdichtung verhindern und zu schnellem, ungleichmäßigem Verschleiß führen können.

So wenden Sie dies auf Ihre Reparatur an

Ihre Strategie sollte davon abhängen, ob Sie auf einen Ausfall reagieren oder versuchen, ihn zu verhindern.

- Wenn Sie ein aktives Leck beheben: Ersetzen Sie den Dichtring, die Öldichtung, die Gleithülse und die Drehhülse, aber hören Sie dort nicht auf. Sie müssen mit einer vollständigen Überprüfung des Schmiersystems fortfahren.

- Wenn Sie langfristige Zuverlässigkeit gewährleisten möchten: Überprüfen Sie die Hauptölpumpe und den Ölkreislaufverteiler gründlich auf Verschleiß oder Verstopfungen, bevor Sie die Einheit mit neuen Dichtungen wieder zusammenbauen.

- Wenn das Schmiersystem Anzeichen eines Ausfalls aufweist: Ersetzen Sie die Hauptölpumpe, um den ordnungsgemäßen Ölfluss wiederherzustellen und Ihre neue Investition in die Dichtungskomponenten zu schützen.

Durch die Behebung sowohl der beschädigten Komponenten als auch der systemischen Ursache ihres Versagens gehen Sie von einer vorübergehenden Lösung zu einer dauerhaften und zuverlässigen Reparatur über.

Zusammenfassungstabelle:

| Zu ersetzende Kernkomponenten | Wichtige Überprüfungen des Schmiersystems |

|---|---|

| Dichtring | Hauptölpumpe (Antriebswelle, Kolben) |

| Öldichtung | Progressiver Ölkreislaufverteiler |

| Gleithülse | Sicherheitsventilspindel auf Verstopfungen |

| Drehhülse | Gesamter Öldruck & Durchfluss |

Stoppen Sie wiederkehrende Wellenendundichtigkeiten und kostspielige Ausfallzeiten. GARLWAY ist auf Baumaschinen spezialisiert und bietet zuverlässige Lösungen für Bauunternehmen und Auftragnehmer weltweit. Unsere Originalersatzteile und unser fachkundiger Support stellen sicher, dass Ihre Mischanlagen mit Spitzenleistung arbeiten. Kontaktieren Sie noch heute unsere Spezialisten, um Ihr Leck zu diagnostizieren und eine dauerhafte Reparaturlösung zu erhalten.

Kostenlose Beratung & Angebot jetzt erhalten

Visuelle Anleitung

Ähnliche Produkte

- Schaftmischer für Zement und normalen Beton

- JZC1000 Industriebetonmischer Zementmischer Preis

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

- Harbor Freight JS1500 Betonmischer für die Betonmischung vor Ort

- Automatische Betonmischmaschine Neu

Andere fragen auch

- Was sind gängige Anwendungen von Betonmischanlagen? Stromversorgung moderner Bauprojekte

- Welche Sicherheitsmaßnahmen sollten für Zementtanks getroffen werden? Gewährleistung der strukturellen Integrität und Betriebssicherheit

- Was ist der letzte Prozess im Arbeitsablauf einer Betonmischanlage? Lieferung von Frischbeton zu Ihrer Baustelle

- Was ist der grundlegende Zweck einer Betonmischanlage? Erzielung einer gleichbleibenden, qualitativ hochwertigen Betonproduktion

- Was muss bei Betrieb von Bandförderern und Becherwerken sichergestellt werden? Wichtige Schritte für einen reibungslosen Anlagenbetrieb

- Wie sollten Zementtanks gereinigt werden? Ein Leitfaden zur sicheren, zerstörungsfreien Wartung

- Wie wartet man ein Betonmischwerk? Sorgen Sie mit einem proaktiven Plan für maximale Betriebszeit und Betonqualität.

- Was ist die Funktion des Materialwiegemanagementsystems in einer Betonmischanlage? Qualität sichern & Kosten kontrollieren