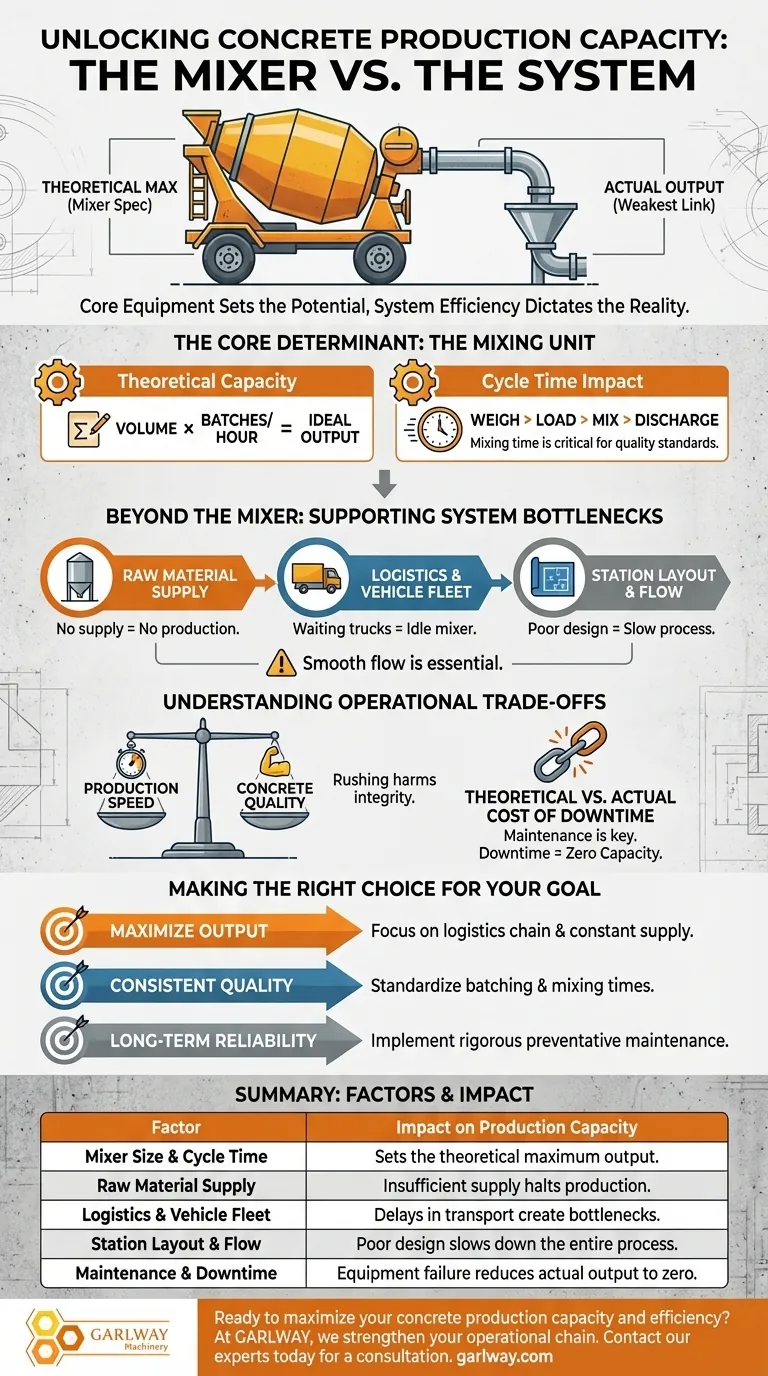

Die Produktionskapazität einer kombinierten Betonmischanlage wird durch ihre Kernausrüstung bestimmt, insbesondere durch die Größe und Zykluszeit der Mischanlage. Die tatsächliche Leistung, die Sie erzielen können, wird jedoch durch die Effizienz des gesamten operativen Systems bestimmt, das diese Ausrüstung unterstützt.

Während die Spezifikationen des Mischers die theoretische Maximalleistung definieren, wird die wahre, nachhaltige Kapazität der Anlage letztendlich durch das schwächste Glied in Ihrer operativen Kette begrenzt – von der Rohmaterialversorgung und Logistik bis hin zu Wartung und Personal.

Der Kernfaktor: Die Mischanlage

Die vom Hersteller angegebene Kapazität ist der Ausgangspunkt für jede Analyse. Diese Zahl ergibt sich aus den technischen Spezifikationen der zentralen Mischanlage.

Definition der theoretischen Kapazität

Die theoretische Kapazität ist eine einfache Berechnung: Das Volumen des Mischers (in Kubikmetern oder Kubikyards) multipliziert mit der Anzahl der Chargen, die er unter idealen Bedingungen pro Stunde abschließen kann. Dies ist die Zahl, die Sie auf dem Datenblatt sehen.

Der Einfluss der Zykluszeit

Ein Produktionszyklus besteht aus dem Wiegen der Materialien, dem Beladen des Mischers, dem eigentlichen Mischen und dem Entleeren des Endprodukts. Die Mischzeit ist eine kritische Variable, da verschiedene Betonarten unterschiedliche Dauern erfordern, um Qualitätsstandards zu erfüllen.

Über den Mischer hinaus: Die unterstützenden Systeme

Ein leistungsstarker Mischer ist nutzlos, wenn er stillsteht. Die folgenden Unterstützungssysteme sind häufige Engpässe, die die reale Produktionsrate bestimmen.

Rohmaterialversorgung

Ihre Anlage kann nur so schnell produzieren, wie sie versorgt werden kann. Unzureichende Lagerkapazitäten für Zement, Zuschlagstoffe und Wasser stoppen die Produktion, unabhängig davon, wie schnell Ihr Mischer laufen kann.

Logistik und Fahrzeugflotte

Sobald der Beton gemischt ist, muss er transportiert werden. Wenn Sie nicht genügend Betonmischer zur Verfügung haben, die bereit sind, die Charge aufzunehmen, muss der Mischer warten, was zu erheblichen Verzögerungen im gesamten Arbeitsablauf führt.

Anlagenlayout und -fluss

Das physische Layout der Anlage beeinflusst die Effizienz. Der Fluss von Rohmaterialien in die Anlage und von gemischtem Beton aus der Anlage muss reibungslos und ungehindert sein, um ein gleichmäßiges Tempo aufrechtzuerhalten.

Verständnis der operativen Kompromisse

Die Erzielung maximaler Leistung erfordert oft ein Gleichgewicht zwischen konkurrierenden Prioritäten. Fehlmanagement dieser Kompromisse kann Ihre Kapazität und Produktqualität erheblich beeinträchtigen.

Produktionsgeschwindigkeit vs. Betonqualität

Das überstürzte Vorgehen durch Verkürzung der Mischzeiten oder Kompromisse bei der Messgenauigkeit ist ein kritischer Fehler. Dies schadet direkt der Integrität und Festigkeit des Endprodukts, was zu beanstandeten Chargen und verschwendeter Kapazität führt.

Theoretische vs. tatsächliche Leistung

Keine Anlage läuft mit 100 % theoretischer Kapazität. Zeit geht immer für notwendige Aktivitäten verloren, wie z. B. Reinigung zwischen verschiedenen Betonarten, Schichtwechsel der Bediener und kleinere betriebliche Verzögerungen. Eine realistische Leistung ist typischerweise ein Prozentsatz des maximalen theoretischen Wertes.

Die Kosten von Ausfallzeiten

Geräteausfälle sind der ultimative Kapazitätskiller. Eine Anlage, die die Produktion aufgrund eines Fehlers stoppt, wie z. B. einem Leck am Auslass, hat null Kapazität. Proaktive Wartung ist unerlässlich, um die Zuverlässigkeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um die Kapazität Ihrer Anlage zu optimieren, müssen Sie den schwächsten Teil Ihres Systems identifizieren und stärken.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der täglichen Leistung liegt: Konzentrieren Sie sich auf die Logistikkette und stellen Sie sicher, dass Rohmaterialien ständig verfügbar sind und Transportfahrzeuge jederzeit bereitstehen.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Qualität liegt: Standardisieren Sie Ihren Mischprozess und legen Sie die korrekten Mess- und Mischzeiten für jeden Beton fest, auch wenn dies eine etwas niedrigere Stundenzahl bedeutet.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Implementieren Sie einen strengen präventiven Wartungsplan, um ungeplante Ausfallzeiten zu minimieren, die die größte Bedrohung für die anhaltende Produktion darstellen.

Letztendlich erfordert die Erreichung des wahren Produktionspotenzials einer Anlage, sie nicht als einzelne Maschine, sondern als ein vollständiges, vernetztes System zu betrachten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Produktionskapazität |

|---|---|

| Mischergröße & Zykluszeit | Legt die theoretische Maximalleistung fest. |

| Rohmaterialversorgung | Unzureichende Versorgung stoppt die Produktion. |

| Logistik & Fahrzeugflotte | Transportverzögerungen schaffen Engpässe. |

| Anlagenlayout & -fluss | Schlechtes Design verlangsamt den gesamten Prozess. |

| Wartung & Ausfallzeiten | Geräteausfälle reduzieren die tatsächliche Leistung auf Null. |

Bereit, Ihre Betonproduktion und -effizienz zu maximieren?

Bei GARLWAY sind wir spezialisiert auf die Bereitstellung robuster Baumaschinen – einschließlich Hochleistungs-Betonmischanlagen, Mischer und Winden – für Bauunternehmen und Auftragnehmer weltweit. Wir helfen Ihnen, die schwächsten Glieder Ihrer operativen Kette zu identifizieren und zu stärken, um eine nachhaltige, qualitativ hochwertige Leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und erfahren Sie, wie unsere Lösungen Ihre Produktivität und Rentabilität steigern können.

Visuelle Anleitung

Ähnliche Produkte

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

- HZS35 Kleine Zementbetonmischanlage

- JW1000 Mobilbetonmischer Betonmischwagen und Betonmischanlage

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

Andere fragen auch

- Welche Rolle spielen Zementsilos in einer Mischanlage? Der Schlüssel zur ununterbrochenen, hochwertigen Betonproduktion

- Was sind die Unterschiede zwischen Betonmischanlagen und Stabilisierungsanlagen für Erdbau? Wählen Sie die richtige Anlage für Ihr Projekt

- Wie kann die Entladezeit einer Mischanlage reduziert werden? Steigern Sie die Anlagenleistung durch Beseitigung des Engpasses

- Was sind die Vorteile von verschraubbaren Zementsilos? Senken Sie Transportkosten & vereinfachen Sie die Logistik

- Was ist die Funktion von Zuschlagstoffbunkern in einer Betonmischanlage? Das Fundament für Betonqualität

- Was sind die wichtigsten Punkte, die bei den Fördersystemen einer Betonmischanlage zu überprüfen sind? Sorgen Sie für einen reibungslosen Betrieb und verhindern Sie Ausfallzeiten

- Was sollte vor dem Start einer Betonmischanlage überprüft werden? Eine 4-stufige Anleitung für sicheren und effizienten Betrieb

- Warum ist die interne Wartung eines Zementsilos nach jedem Gebrauch wichtig? Schützen Sie Ihre Investition & Vermeiden Sie Ausfallzeiten