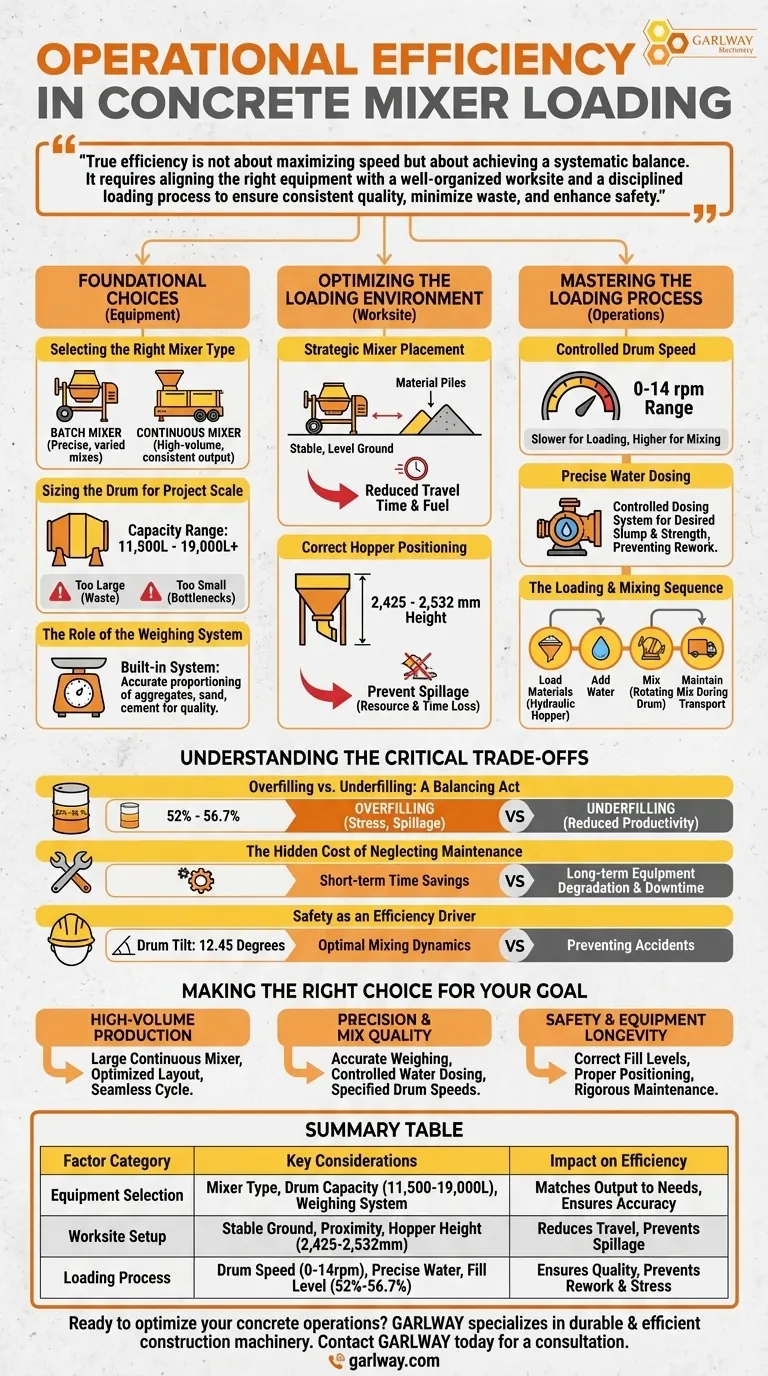

Die Betriebseffizienz beim Beladen von Betonmischern wird durch eine Kombination aus Ausrüstungsauswahl, Baustelleneinrichtung und präzisen Betriebsparametern bestimmt. Zu den Schlüsselfaktoren gehören die Auswahl des richtigen Mischertyps und der richtigen Trommelgröße für die jeweilige Aufgabe, die Optimierung der physischen Aufstellung der Maschine und die strikte Einhaltung von Verfahrenskennzahlen wie Trommeldrehzahl, Füllstand und Materialproportionierung.

Wahre Effizienz liegt nicht in der Maximierung der Geschwindigkeit, sondern in der Erzielung einer systematischen Balance. Sie erfordert die Abstimmung der richtigen Ausrüstung mit einer gut organisierten Baustelle und einem disziplinierten Beladungsprozess, um gleichbleibende Qualität zu gewährleisten, Abfall zu minimieren und die Sicherheit zu erhöhen.

Grundlegende Entscheidungen: Abstimmung der Ausrüstung auf die Aufgabe

Die Entscheidungen, die Sie treffen, bevor der Beladevorgang überhaupt beginnt, haben den größten Einfluss auf die Gesamteffizienz.

Auswahl des richtigen Mischertyps

Ihre Wahl zwischen einem Chargenmischer und einem Durchlaufmischer ist grundlegend. Chargenmischer eignen sich für Projekte, die präzise, abwechslungsreiche Mischungen erfordern, während Durchlaufmischer ideal für Großprojekte sind, die eine hohe Leistung und gleichbleibende Ergebnisse erfordern.

Dimensionierung der Trommel für den Projektumfang

Das Trommelvolumen, das von etwa 11.500 bis über 19.000 Litern reichen kann, muss mit dem Betonvolumenbedarf Ihres Projekts übereinstimmen. Die Verwendung einer zu großen Trommel führt zu Abfall, während eine zu kleine Trommel Engpässe und Verzögerungen verursacht.

Die Rolle des Wägesystems

Moderne Mischer verwenden ein integriertes Wägesystem, um die Materialien genau zu proportionieren. Dieses System ist entscheidend für die Effizienz, da es die Verschwendung von Zuschlagstoffen, Sand und Zement verhindert und gleichzeitig sicherstellt, dass der fertige Beton die Qualitätsvorgaben erfüllt.

Optimierung der Ladeumgebung

Wie Sie die physische Baustelle konfigurieren, beeinflusst direkt die Geschwindigkeit und Sicherheit des Ladezyklus.

Strategische Platzierung des Mischers

Positionieren Sie den Mischer auf stabilem, ebenem Untergrund so nah wie möglich an den Materialhaufen. Dieser einfache Schritt reduziert die Fahrzeit und den Kraftstoffverbrauch des Laders, der zum Aufnehmen und Transportieren von Materialien verwendet wird, erheblich.

Korrekte Positionierung des Trichters

Der Einfülltrichter muss auf der richtigen Höhe positioniert werden, typischerweise zwischen 2.425 und 2.532 mm. Diese präzise Positionierung ist entscheidend, um Verschüttungen während des Materialtransfers zu verhindern, was einen direkten Verlust von Zeit und Ressourcen darstellt.

Beherrschen des Ladevorgangs

Mit der richtigen Ausrüstung und Einrichtung hängt die Effizienz dann von der präzisen Ausführung der Ladesequenz ab.

Kontrollierte Trommeldrehzahl

Die Drehzahl der Trommel, die im Allgemeinen zwischen 0 und 14 U/min gesteuert wird, ist ein wichtiger betrieblicher Hebel. Langsamere Drehzahlen werden beim Beladen verwendet, während bestimmte höhere Drehzahlen für effektives Mischen erforderlich sind. Eine falsche Drehzahl kann zu schlechter Qualität oder Verschüttungen führen.

Präzise Wasserdosierung

Wasser wird über ein gesteuertes Dosiersystem oder eine Wasserpumpe zugegeben. Die Zugabe der richtigen Wassermenge zur richtigen Zeit ist entscheidend, um den gewünschten Setzmaß und die Festigkeit zu erreichen und kostspielige und zeitaufwändige Nacharbeiten zu verhindern.

Die Lade- und Mischsequenz

Effizienz beruht auf einem reibungslosen, wiederholbaren Arbeitsablauf: Materialbeladung mit dem hydraulischen Trichter, Wasserzugabe, Mischen in der rotierenden Trommel und kontinuierliches Mischen während des Transports zur Entladestelle.

Verständnis der kritischen Kompromisse

Das Streben nach Geschwindigkeit ohne Verständnis der damit verbundenen Risiken kann Ihren gesamten Betrieb untergraben.

Überfüllung vs. Unterfüllung: Ein Balanceakt

Die Einhaltung eines Füllstands zwischen 52 % und 56,7 % ist nicht verhandelbar. Überfüllung belastet die Ausrüstung und birgt die Gefahr von Verschüttungen, während Unterfüllung die Produktivität reduziert und die Kapazität der Maschine verschwendet.

Die versteckten Kosten der Vernachlässigung der Wartung

Das Aufschieben der routinemäßigen Betrieb und Wartung mag kurzfristig Zeit sparen, führt aber zu Geräteverschleiß, inkonsistenten Mischungen und unerwarteten Ausfallzeiten – den ultimativen Effizienzkillern.

Sicherheit als Effizienzantrieb

Parameter wie die Beibehaltung einer Trommelneigung von 12,45 Grad sind in erster Linie Sicherheitsmaßnahmen. Sie gewährleisten jedoch auch optimale Mischdynamiken und verhindern Unfälle, die den Betrieb zum Stillstand bringen würden.

Die richtige Wahl für Ihr Ziel treffen

Wenden Sie diese Prinzipien basierend auf den spezifischen Prioritäten Ihres Projekts an.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Priorisieren Sie die Auswahl eines Durchlaufmischers mit großer Kapazität und optimieren Sie das Baustellenlayout, um einen nahtlosen, nicht-stop Ladezyklus zu schaffen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Mischqualität liegt: Betonen Sie die genaue Verwendung des Wägesystems, die kontrollierte Wasserdosierung und die Einhaltung der angegebenen Trommeldrehzahlen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit der Ausrüstung liegt: Konzentrieren Sie sich auf die Aufrechterhaltung korrekter Füllstände, die richtige Positionierung der Ausrüstung und einen rigorosen, proaktiven Wartungsplan.

Letztendlich wird die Spitzenbetriebseffizienz nicht allein durch Geschwindigkeit erreicht, sondern durch einen systematischen Ansatz, der Ausrüstung, Umgebung und Prozess aufeinander abstimmt.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselüberlegungen | Auswirkung auf die Effizienz |

|---|---|---|

| Ausrüstungsauswahl | Mischertyp (Charge/Durchlauf), Trommelkapazität (11.500-19.000 l), Wägesystem | Passt die Leistung an die Projektanforderungen an, gewährleistet Materialgenauigkeit |

| Baustelleneinrichtung | Stabiler Untergrund, Nähe zu Materialien, Trichterhöhe (2.425-2.532 mm) | Reduziert die Fahrzeit des Laders, verhindert Verschüttungen |

| Ladevorgang | Trommeldrehzahl (0-14 U/min), präzise Wasserdosierung, Füllstand (52 %-56,7 %) | Gewährleistet Mischqualität, verhindert Nacharbeiten und Gerätestress |

Bereit, Ihre Betonbetriebe mit der richtigen Ausrüstung zu optimieren?

GARLWAY ist spezialisiert auf die Bereitstellung langlebiger und effizienter Baumaschinen, einschließlich Betonmischern und Mischanlagen, für Bauunternehmen und Auftragnehmer weltweit. Unsere Experten können Ihnen helfen, den perfekten Mischer auszuwählen und Best Practices zu implementieren, um Ihre Produktivität und Rentabilität zu maximieren.

Kontaktieren Sie GARLWAY noch heute für eine Beratung und lassen Sie uns Ihnen helfen, eine effizientere Baustelle zu errichten!

Visuelle Anleitung

Ähnliche Produkte

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Automatische Betonmischmaschine Neu

- JDC350 Kleiner Zementbetonmörtelmischer

- HZS90 Große Betonmischanlagen von Multiquip für den Bau

Andere fragen auch

- Wie kann ein Betonmischer verwendet werden, um künstliches Seeglas herzustellen? Eine Schritt-für-Schritt-Anleitung für die Großproduktion

- Wie anpassungsfähig ist ein Trommelmischer an unterschiedliche Produktionsmaßstäbe? Ein Leitfaden zu skalierbaren Mischlösungen

- Welche Fähigkeiten haben Trommelmischer für die chemische und kunststoffverarbeitende Industrie? Überlegene Mischung und Prozesskontrolle erreichen

- Wie unterscheiden sich traditionelle Heck-/Frontentlademischer von volumetrischen Mischern? Maximieren Sie Ihre Betoneffizienz

- Welche Wartungsarbeiten an Trommeln verhindern Ablagerungen? Sorgen Sie für reibungslosen Betrieb & Langlebigkeit

- Für welche Arten von Projekten werden selbstladende Betonmischer typischerweise eingesetzt? Der ultimative Leitfaden für Betonlösungen vor Ort

- Was sind kontinuierliche Mischer und wann werden sie eingesetzt? Ideal für die Betonproduktion mit hohem Volumen

- Welche verschiedenen Stromquellen gibt es für Betonmischer? Wählen Sie die richtige Stromquelle für Ihr Projekt