Das Herzstück jeder Betonmischanlage ist ihre Mischanlage, die Maschine, die für die Kombination von Zuschlagstoffen, Zement, Pulver und Flüssigkeiten zu homogenem Beton verantwortlich ist. Die wichtigsten in modernen Anlagen verwendeten Typen sind Zwangsmischer, die in drei Hauptkonstruktionen unterteilt sind: Doppel-Horizontalwellen-, Planeten- und Einzel-Horizontalwellenmischer. Unter diesen wird der Doppel-Horizontalwellenmischer für seine hervorragende Gesamtleistung und Vielseitigkeit weithin geschätzt.

Während es mehrere Mischertypen gibt, hat sich die Industrie überwiegend für Zwangsmischtechnologie gegenüber älteren Freifallmethoden entschieden. Die entscheidende Entscheidung ist nicht mehr, ob Sie einen Zwangsmischer benötigen, sondern welcher Typ von Zwangsmischer am besten mit Ihren spezifischen Betonproduktionszielen übereinstimmt.

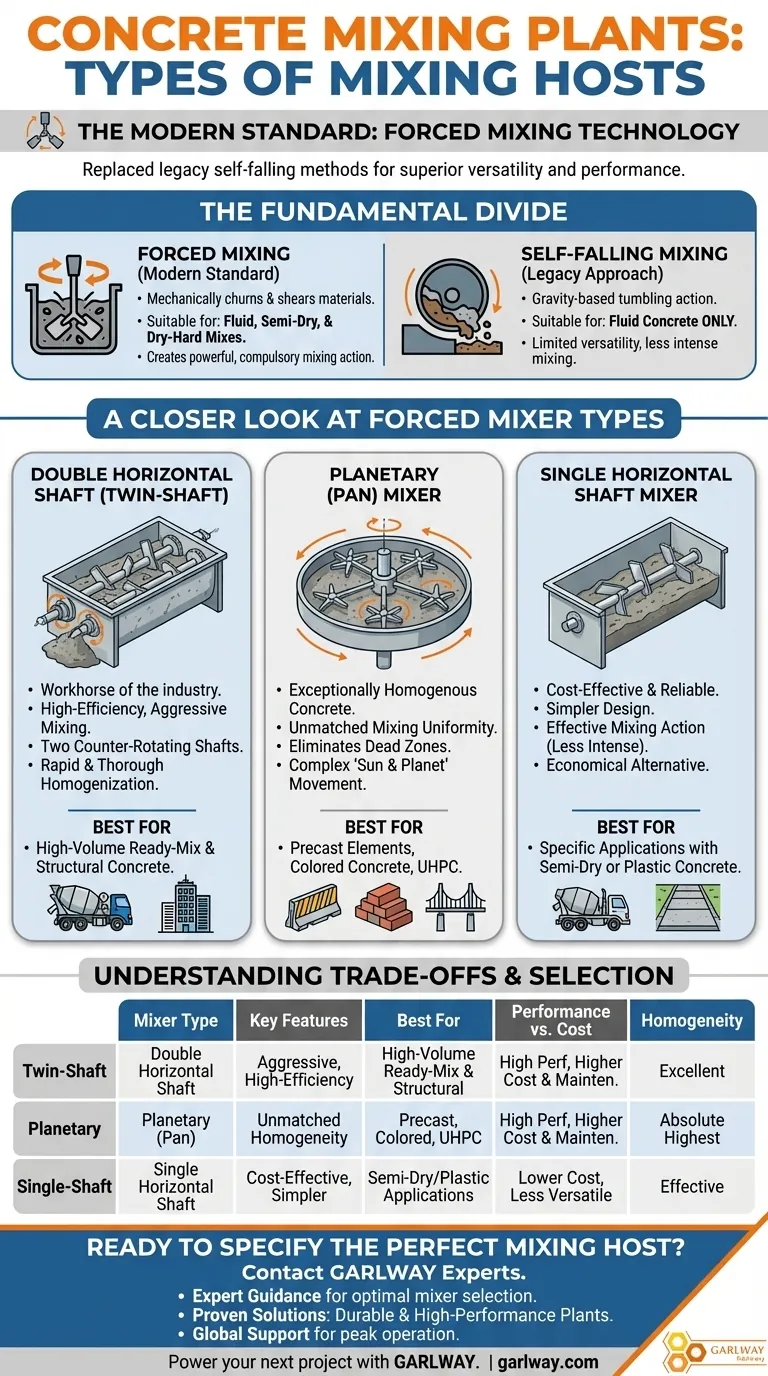

Die grundlegende Trennung: Zwangsmischer vs. Freifallmischer

Bevor spezifische Modelle verglichen werden, ist es wichtig, die beiden Kernmischprinzipien zu verstehen. Diese Unterscheidung definiert die Leistungsfähigkeit und Qualität der gesamten Anlage.

Zwangsmischung: Der moderne Standard

Zwangsmischer verwenden eine Reihe von Paddeln oder Klingen, die an rotierenden Wellen befestigt sind, um die Materialien mechanisch zu durchrühren und zu scheren. Dies erzeugt eine kraftvolle, zwangsweise Mischwirkung.

Diese Methode ist die Mainstream-Wahl in fast allen modernen Anlagen, da sie effektiv jede Art von Beton herstellen kann, einschließlich flüssiger, halbtrockener und steinharter Mischungen.

Freifallmischung: Der traditionelle Ansatz

Freifallmischer, wie ein herkömmlicher Trommelmischer, heben Materialien entlang der Seite einer rotierenden Trommel an und lassen sie aufgrund der Schwerkraft wieder nach unten fallen.

Diese Methode ist nur für flüssigen Beton geeignet und wird in modernen Hochleistungs-Mischanlagen aufgrund ihrer begrenzten Vielseitigkeit und geringeren Mischintensität selten eingesetzt.

Ein genauerer Blick auf die Zwangsmischertypen

Innerhalb der dominanten Kategorie der Zwangsmischer bedienen drei Designs unterschiedliche Bedürfnisse, von der volumenstarken Produktion bis hin zu spezialisierten Anwendungen.

Der Doppel-Horizontalwellen- (Twin-Shaft) Mischer

Dies ist das Arbeitspferd der Betonindustrie. Er verwendet zwei parallele, gegenläufig rotierende Wellen, die mit Paddeln ausgestattet sind, um eine hochgradig aggressive und effiziente Mischzone in der Mitte der Wanne zu erzeugen.

Seine Konstruktion gewährleistet eine schnelle und gründliche Homogenisierung, was ihn ideal für die großvolumige Produktion von Transportbeton und Strukturbeton macht. Er wird häufig für seine beste Gesamtleistung genannt.

Der Planeten- (oder Schüssel-) Mischer

Ein Planetenmischer verfügt über einen oder mehrere Misch-"Sterne", die sich auf ihren eigenen Achsen drehen und sich gleichzeitig um einen zentralen Punkt innerhalb der stationären Schüssel drehen, ähnlich wie Planeten die Sonne umkreisen.

Diese komplexe Bewegung stellt sicher, dass jeder Punkt innerhalb der Schüssel abgedeckt wird, wodurch tote Zonen eliminiert und außergewöhnlich homogener Beton erzeugt wird. Er ist die bevorzugte Wahl für Betonfertigteile, farbigen Beton und ultrahochfesten Beton (UHPC).

Der Einzel-Horizontalwellenmischer

Wie der Name schon sagt, verwendet diese Konstruktion eine einzelne horizontale Welle mit Mischpaddeln. Die Mischwirkung ist weniger intensiv als bei einem Doppelwellenmodell, bleibt aber hochwirksam.

Er wird oft für halbtrockenen und plastischen Beton verwendet und kann eine wirtschaftlichere und einfachere Lösung für bestimmte Anwendungen sein, bei denen die aggressive Wirkung eines Doppelwellenmischers nicht erforderlich ist.

Verständnis der Kompromisse

Die Wahl eines Mischers beinhaltet ein Gleichgewicht zwischen Leistungsanforderungen und betrieblichen Realitäten. Kein einzelner Typ ist für jede Aufgabe perfekt.

Leistung vs. Kosten

Doppelwellen- und Planetenmischer liefern eine überlegene Mischqualität und -geschwindigkeit, gehen aber mit einer höheren Anfangsinvestition und potenziell komplexeren Wartung aufgrund von mehr beweglichen Teilen einher.

Ein Einzelwellenmischer stellt eine kostengünstigere Alternative dar, kann aber bei anspruchsvollen Spezifikationen nicht mit der Leistung oder Vielseitigkeit der fortschrittlicheren Designs mithalten.

Mischhomogenität

Planetenmischer bieten das absolut höchste Maß an Homogenität. Dies ist nicht verhandelbar für Anwendungen, bei denen visuelle Konsistenz und Materialgleichmäßigkeit von größter Bedeutung sind.

Doppelwellenmischer erzeugen eine ausgezeichnete Homogenität, die für die überwiegende Mehrheit der strukturellen und gewerblichen Betonbedürfnisse geeignet ist und eine Leistung liefert, die die meisten Standards erfüllt und übertrifft.

Anwendungseignung

Das Endprodukt bestimmt das richtige Werkzeug. Die Verwendung eines Planetenmischers für Standard-Transportbeton kann übertrieben sein, während die Verwendung eines Einzelwellenmischers für trockene Betonfertigteile unzureichend wäre. Der Mischer muss den erforderlichen Betoneigenschaften entsprechen.

Auswahl des richtigen Mischers für Ihre Anwendung

Ihre Wahl der Mischanlage sollte ein direktes Spiegelbild Ihrer primären Produktionsziele und der Qualitätsstandards sein, die Sie erfüllen müssen.

- Wenn Ihr Hauptaugenmerk auf volumenstarkem, universellem Transportbeton oder Strukturbeton liegt: Der Doppel-Horizontalwellenmischer bietet die beste Balance aus Leistung, Geschwindigkeit und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Betonfertigteilen, farbigem Beton oder ultrahochfestem Beton (UHPC) liegt: Der Planetenmischer ist aufgrund seiner unübertroffenen Mischhomogenität die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Lösung für spezifische halbtrockene oder plastische Beton-Anwendungen liegt: Der Einzel-Horizontalwellenmischer bietet eine zuverlässige und wirtschaftliche Alternative.

Das Verständnis dieser Kernunterschiede ermöglicht es Ihnen, eine Anlage zu spezifizieren oder auszuwählen, die genau auf Ihre Produktionsziele und Qualitätsstandards abgestimmt ist.

Zusammenfassungstabelle:

| Mischertyp | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Doppel-Horizontalwellen- (Twin-Shaft) | Hocheffiziente, aggressive Mischung; zwei gegenläufig rotierende Wellen | Volumenstarke Produktion von Transportbeton und Strukturbeton |

| Planeten- (Schüssel-) Mischer | Unübertroffene Homogenität; eliminiert tote Zonen | Betonfertigteile, farbiger Beton, UHPC |

| Einzel-Horizontalwellenmischer | Kostengünstiges, einfacheres Design; zuverlässige Leistung | Spezifische Anwendungen mit halbtrockenem oder plastischem Beton |

Bereit, den perfekten Mischkopf für Ihre Anlage zu spezifizieren?

Die Wahl des richtigen Mischers ist entscheidend für die Effizienz Ihres Projekts, die Betonqualität und die Rentabilität. Die Experten von GARLWAY sind darauf spezialisiert, Bauunternehmen und Auftragnehmer mit den idealen Maschinen für ihre spezifischen Bedürfnisse zusammenzubringen.

Wir bieten:

- Fachkundige Beratung: Unser Team hilft Ihnen bei der Auswahl des optimalen Mischers – sei es ein volumenstarker Doppelwellenmischer, ein präziser Planetenmischer oder ein kostengünstiger Einzelwellenmischer – basierend auf Ihren Betonspezifikationen und Produktionszielen.

- Bewährte Lösungen: GARLWAY bietet langlebige und leistungsstarke Betonmischanlagen und Betonmischer, die für zuverlässige Ergebnisse auf anspruchsvollen Baustellen gebaut sind.

- Globaler Support: Wir stellen sicher, dass Ihre Ausrüstung mit umfassendem Support auf Höchstleistung läuft.

Überlassen Sie die Qualität Ihres Betons nicht dem Zufall. Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und erfahren Sie, wie GARLWAY Ihr nächstes Projekt vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Schaftmischer für Zement und normalen Beton

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- Baugewerbe-Mischmaschine für Boden-Zement-Mischbeton

- Fertigbetonmischer für den Bau Fertigbetonmaschinen

- Hydraulische Betonmischmaschine Zementmischgerät für Mischbeton

Andere fragen auch

- Was ist der Prozess der Betonherstellung in einem Betonwerk? Präzision und Qualität für Ihre Bauprojekte erreichen

- Was sollten Bediener während des Betriebs der Mischanlage überwachen? Gewährleistung gleichbleibender Qualität & Vermeidung von Ausfallzeiten

- Was bestimmt die Produktionskapazität einer kombinierten Betonmischanlage? Entfesseln Sie Ihr wahres Produktionspotenzial

- Welche Faktoren sollten bei der Auswahl eines Mischaggregats für eine Betonmischanlage berücksichtigt werden? Optimale Anlagenleistung sicherstellen

- Welche Arten von RMC-Anlagen gibt es basierend auf der Mischmethode? Trocken-Batch vs. Nass-Batch erklärt

- Was sind die vier Methoden zur Anpassung des Betonmischungsverhältnisses in einem Mischanlage? Ein Leitfaden für gleichbleibende Qualität

- Wie funktioniert eine Trockenmischbetonanlage? Ein Leitfaden für eine effiziente Fernversorgung mit Beton

- Was sind die Unterschiede zwischen automatischen und manuellen Wiegeeinrichtungen in Betonmischanlagen? Steigern Sie Effizienz & Qualität