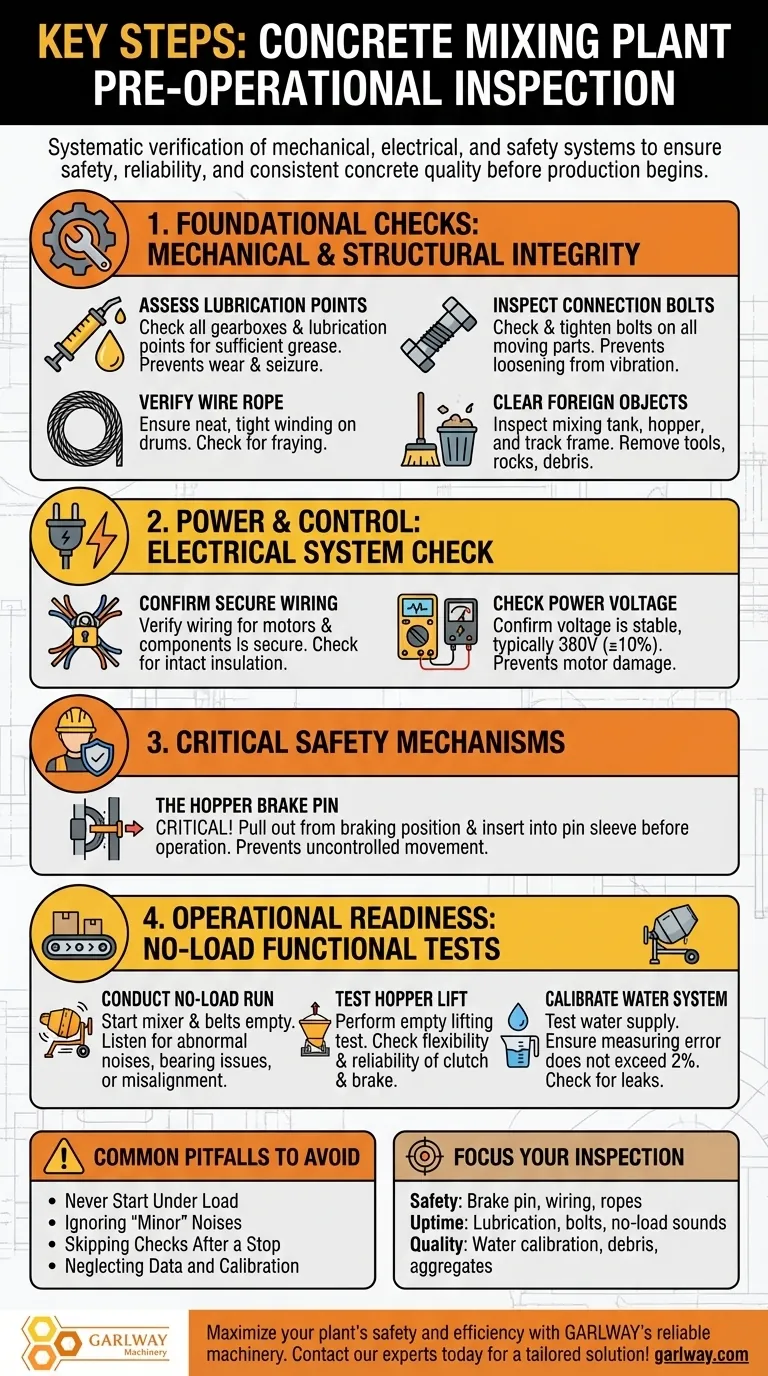

Vor dem Betrieb einer Betonmischanlage ist der Inspektionsprozess eine systematische Überprüfung ihrer mechanischen, elektrischen und Sicherheitssysteme. Er umfasst die Überprüfung von Schmierstellen und Schraubenfestigkeit, die Sicherstellung, dass die elektrische Verkabelung sicher ist und die Spannung stabil ist, die Entfernung von Fremdkörpern aus Schlüsselkomponenten und die Durchführung einer Reihe von Funktionstests ohne Last, um zu bestätigen, dass die Maschinen vor Produktionsbeginn korrekt und sicher arbeiten.

Der Hauptzweck einer Vorbetriebsinspektion besteht nicht nur darin, eine Checkliste abzuarbeiten, sondern proaktiv Risiken zu identifizieren und zu mindern. Eine disziplinierte tägliche Routine ist der wirksamste Weg, um katastrophale Ausfälle zu verhindern, die Sicherheit des Personals zu gewährleisten und eine gleichbleibende Betonqualität zu garantieren.

Grundlegende Prüfungen: Mechanische und strukturelle Integrität

Die Zuverlässigkeit einer Anlage beginnt mit ihrem physischen Zustand. Diese Prüfungen stellen sicher, dass die Kernkomponenten den intensiven Belastungen des Mischens von Beton standhalten können.

Schmierstellen beurteilen

Eine ordnungsgemäße Schmierung ist entscheidend, um vorzeitigen Verschleiß und Fressen von beweglichen Teilen zu verhindern.

Überprüfen Sie jedes Getriebe und jede Schmierstelle, um sicherzustellen, dass sie ausreichend und geeignetes Fett enthalten. Ein Mangel an Schmierung ist eine Hauptursache für mechanische Ausfälle.

Alle Verbindungsschrauben inspizieren

Vibrationen während des Betriebs können Befestigungselemente mit der Zeit leicht lockern, was zu Fehlausrichtungen oder katastrophalen Ausfällen führen kann.

Achten Sie besonders auf Schrauben an allen beweglichen Teilen. Überprüfen und ziehen Sie systematisch alle lockeren Schrauben nach.

Zustand der Drahtseile überprüfen

Die Drahtseile für den Trichter sind eine kritische Hebekomponente, die eine sorgfältige Inspektion erfordert.

Stellen Sie sicher, dass die Drahtseile ordentlich und fest auf ihren jeweiligen Trommeln aufgewickelt sind. Ausfransungen oder falsches Aufwickeln stellen eine erhebliche Sicherheitsgefahr dar.

Alle Fremdkörper entfernen

Im Maschinenraum verbliebene Ablagerungen können schwere Schäden verursachen, sobald die Anlage anläuft, und die erste Betoncharge kontaminieren.

Untersuchen Sie den Mischbehälter, den Trichter und den Fahrgestellrahmen gründlich auf Werkzeuge, Steine oder andere Ablagerungen und entfernen Sie diese vollständig.

Strom und Steuerung: Die Prüfung des elektrischen Systems

Elektrische Störungen sind eine Hauptursache für Betriebsausfälle und stellen ein erhebliches Sicherheitsrisiko für das Personal dar.

Sichere Verkabelung bestätigen

Lose Verbindungen können intermittierende Fehler, Motorschäden oder Lichtbögen verursachen.

Überprüfen Sie, ob die Verkabelung aller Motoren und elektrischen Komponenten sicher ist und ob die Isolierung intakt ist.

Versorgungsspannung prüfen

Der Betrieb mit falscher Spannung kann Elektromotoren und Steuerungssysteme dauerhaft beschädigen.

Die Versorgungsspannung muss normal sein, typischerweise 380V, mit einer Schwankung von nicht mehr als 10 %. Verwenden Sie ein Multimeter, um dies vor dem Start zu bestätigen.

Kritische Sicherheitsmechanismen

Bestimmte Komponenten sind speziell dafür ausgelegt, schwere Unfälle zu verhindern. Ihre Inspektion ist nicht verhandelbar.

Die Bremspindel des Trichters

Dies ist eine der kritischsten Sicherheitsprüfungen. Ein falscher Umgang mit der Spindel kann zu unkontrollierten Bewegungen des Trichters führen.

Stellen Sie vor dem Betrieb sicher, dass die Bremspindel des Trichters aus ihrer Bremsstellung herausgezogen und korrekt in ihre Spindelhülse eingeführt ist. Die Spindel muss während des Maschinenbetriebs herausgezogen sein, um schwere Unfälle zu vermeiden.

Betriebsbereitschaft: Funktionstests ohne Last

Sobald die statischen Prüfungen abgeschlossen sind, müssen Sie überprüfen, ob alle Systeme wie vorgesehen zusammenarbeiten, bevor Materialien zugeführt werden.

Leerlaufprüfung durchführen

Dieser Test ermöglicht es Ihnen, Probleme durch Geräusche und Beobachtung zu identifizieren, ohne die Belastung einer vollen Last.

Starten Sie den Mischer und die Förderbänder, während sie leer sind. Achten Sie sorgfältig auf ungewöhnliche Geräusche oder Bewegungen, die auf Lagerprobleme, Fehlausrichtungen oder andere mechanische Probleme hinweisen könnten.

Hub des Trichters testen

Die Kupplung und Bremse des Trichters sind sowohl für die Leistung als auch für die Sicherheit unerlässlich.

Führen Sie einen Hubtest mit dem leeren Trichter durch, um die Flexibilität und Zuverlässigkeit der Kupplungs- und Bremsmechanismen zu überprüfen.

Wassersystem kalibrieren

Eine ungenaue Wassermessung ist eine Hauptursache für minderwertigen Beton.

Testen Sie das Wasserversorgungssystem, um sicherzustellen, dass sein Messfehler 2 % nicht überschreitet. Wenn der Fehler zu hoch ist, überprüfen Sie die Rohrleitung auf Lecks oder Verstopfungen im Drosselventil.

Häufige Fallstricke, die es zu vermeiden gilt

Selbst erfahrene Bediener können Annahmen treffen, die zu Ausfallzeiten oder Unfällen führen. Das Bewusstsein für diese häufigen Fehler ist entscheidend für die Aufrechterhaltung einer sicheren und produktiven Baustelle.

Niemals unter Last starten

Der Versuch, den Mischer oder das Förderband im bereits beladenen Zustand zu starten, belastet die Motoren und Antriebssysteme enorm. Stellen Sie immer sicher, dass das System vor dem ersten Start leer ist.

"Kleine" Geräusche ignorieren

Ungewöhnliche Geräusche, die während des Leerlauftests auftreten, sind frühe Warnzeichen für sich entwickelnde Probleme. Das Ignorieren eines "kleinen" Quietschens oder Schleifens kann später am Tag zu einem Ausfall wichtiger Komponenten führen.

Prüfungen nach einer Pause überspringen

Gehen Sie niemals davon aus, dass sich der Zustand der Maschine nach einer Pause nicht geändert hat. Eine kurze Unterbrechung ist eine Gelegenheit für Probleme. Selbst nach kurzen Pausen sollte eine schnelle Umrundungsinspektion durchgeführt werden.

Daten und Kalibrierung vernachlässigen

Wenn ein Wägesensor ausgetauscht wird, muss das gesamte Wägesystem neu kalibriert werden, um eine genaue Chargenbildung zu gewährleisten. Es ist auch ratsam, die Steuerungsdaten der Anlage regelmäßig zu sichern.

Die richtige Wahl für Ihr Ziel treffen

Ihre tägliche Inspektionsroutine sollte von Ihren primären betrieblichen Zielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Personals liegt: Priorisieren Sie Prüfungen der Bremspindel des Trichters, der Sicherheit der elektrischen Verkabelung und des Zustands der Drahtseile.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktionszeit liegt: Konzentrieren Sie sich auf gründliche Schmierung, das Anziehen aller Verbindungsschrauben und aufmerksames Zuhören während des Leerlauftests, um Ausfälle zu erkennen, bevor sie auftreten.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Betonqualität liegt: Betonen Sie die Kalibrierung des Wassersystems, die Entfernung aller Fremdkörper aus dem Mischer und die Überprüfung der Korrektheit der Zuschlagstoffspezifikationen.

Eine disziplinierte und konsistente Vorbetriebsinspektion ist die Grundlage für einen sicheren, zuverlässigen und profitablen Betrieb einer Betonmischanlage.

Zusammenfassungstabelle:

| Inspektionskategorie | Wichtige Schritte | Kritische Prüfpunkte |

|---|---|---|

| Mechanisch & Strukturell | Schmierung, Schraubenfestigkeit, Zustand der Drahtseile, Entfernung von Ablagerungen | Bewegliche Teile, Bremspindel des Trichters, Mischbehälter |

| Elektrisches System | Sicherheit der Verkabelung, Stabilität der Versorgungsspannung | Motoranschlüsse, 380V ±10% Spannungstoleranz |

| Funktionstests ohne Last | Mischerlauf, Hub des Trichters, Kalibrierung des Wassersystems | Ungewöhnliche Geräusche, Zuverlässigkeit von Kupplung/Bremse, ≤2% Fehler bei der Wassermessung |

Maximieren Sie die Sicherheit und Effizienz Ihrer Anlage mit den zuverlässigen Maschinen von GARLWAY. Unsere Betonmischanlagen, Mischer und Winden sind auf Langlebigkeit und Leistung ausgelegt und helfen Bauunternehmen und Auftragnehmern weltweit, Ausfallzeiten zu minimieren und eine gleichbleibende Betonqualität zu gewährleisten. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Was passiert in einem Betonfertigteilwerk? Entdecken Sie den automatisierten Prozess für perfekten Beton

- Wie funktioniert Fertigbeton? Ein Leitfaden für effiziente, hochwertige Betonlieferungen

- Was ist der Zweck eines Zementsilos in einer Betonmischanlage? Sicherstellung von Qualität und ununterbrochener Produktion

- Wie funktioniert das Wiegesystem in einem Betonmischanlagenwerk? Präzise Dosierung & Kostenkontrolle erzielen

- Wie funktioniert das Materialfördersystem in einem Betonmischanlagen? Ein Leitfaden zur effizienten Materialhandhabung

- Was sind die Hauptschritte im Funktionsprinzip einer Betonmischanlage? Ein Leitfaden zur automatisierten Präzision

- Was ist zu tun, wenn der Schottertrichter nach dem Entladen nicht wie programmiert abfährt? Beheben Sie das Problem mit dem gemeinsamen Fahrtschalter

- Wie trägt das Steuerungssystem zu einem Mischanlagenbetrieb bei? Präzision und Effizienz freischalten