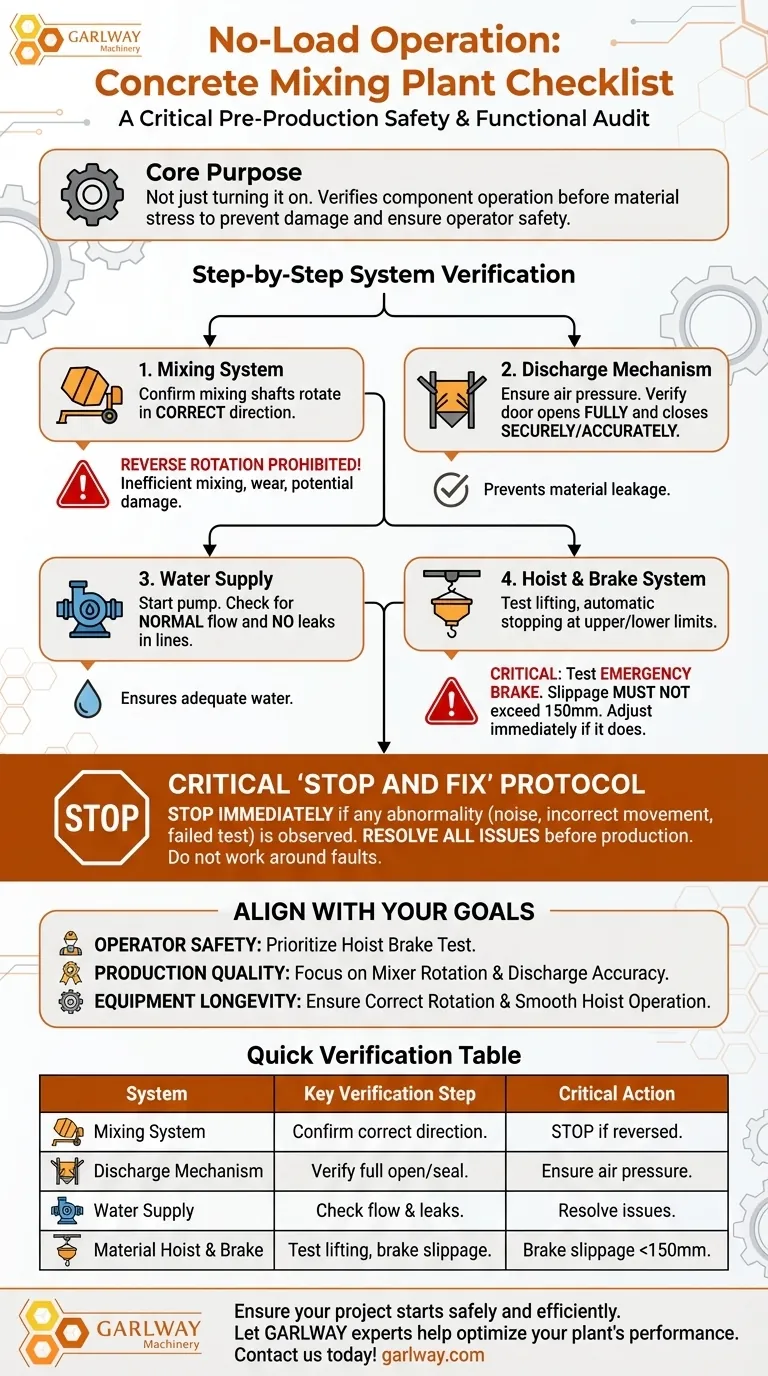

Um einen Leerlaufbetrieb einer Betonmischanlage ordnungsgemäß durchzuführen, müssen Sie jedes Kernsystem einzeln systematisch testen. Dies beinhaltet die Überprüfung der korrekten Drehung der Mischwellen, die Sicherstellung der genauen Funktion des Entlademechanismus, die Bestätigung des normalen Betriebs der Wasserpumpe und die rigorose Prüfung der Hub-, Stopp- und Notbremsfähigkeiten des Materialaufzugs.

Der Hauptzweck eines Leerlaufbetriebs besteht nicht darin, die Maschine einfach einzuschalten, sondern eine kritische Sicherheits- und Funktionsprüfung vor der Produktion durchzuführen. Dieser Prozess verifiziert, dass jede Komponente wie vorgesehen funktioniert, bevor die Belastung durch Rohmaterialien eingeführt wird, wodurch Geräteschäden vermieden und die Sicherheit des Bedieners gewährleistet werden.

Der Zweck von Vorbetriebsprüfungen

Ein Leerlauftest ist ein grundlegender Schritt bei der Inbetriebnahme einer Anlage oder dem Beginn einer Produktionsschicht. Er isoliert jedes mechanische und elektrische System und ermöglicht eine klare Beobachtung ohne die Behinderung durch Zuschlagstoffe, Zement oder Wasser.

Diese vorbeugende Maßnahme soll potenzielle Ausfälle in einer kontrollierten Umgebung erkennen, in der sie sicher behoben werden können. Die Fortsetzung des Betriebs unter Volllast ohne diese Prüfungen kann zu kostspieligen Ausfällen, Materialverschwendung und erheblichen Sicherheitsrisiken führen.

Schrittweise Systemüberprüfung

Jede Komponente der Mischanlage muss in einer logischen Reihenfolge überprüft werden, um ihre individuelle und kollektive Integrität sicherzustellen.

Überprüfung des Mischsystems

Der erste Schritt ist das Starten des Hauptmotors für die Mischtrommel. Sie müssen bestätigen, dass sich die beiden Mischwellen in der auf dem Typenschild der Maschine angegebenen Richtung drehen.

Eine Rückwärtsdrehung ist strengstens untersagt, da sie zu ineffizientem Mischen, übermäßigem Verschleiß an den Paddeln und Auskleidungen sowie zu möglichen Schäden am Antriebsstrang führen kann.

Testen des Entlademechanismus

Bevor die Entladetür getestet wird, stellen Sie sicher, dass der Luftkompressor der Anlage ausreichend Druck aufgebaut hat, um die pneumatischen Systeme zu betreiben.

Betätigen Sie den Entlademechanismus. Beobachten Sie, dass sich die Entladetür vollständig öffnet und sicher und genau schließt. Eine fehlerhafte Abdichtung oder ein unvollständiges Schließen kann zu Materialaustritt und ungenauer Dosierung führen.

Überprüfung der Wasserversorgung

Starten Sie die Wasserpumpe und überprüfen Sie, ob das Wasserversorgungssystem normal funktioniert. Dies beinhaltet die Überprüfung des ausreichenden Durchflusses und die Suche nach Lecks in Leitungen oder Anschlüssen.

Validierung des Aufzugs- und Bremssystems

Der Materialaufzug ist eine kritische Komponente mit erheblichen Sicherheitsauswirkungen.

Starten Sie den Aufzugsmotor, um den Zuschlagstoffbehälter anzuheben. Bestätigen Sie, dass er sich reibungslos bewegt und automatisch und präzise an der vorgesehenen oberen Entladeposition stoppt. Die Behälterklappe sollte sich beim Stoppen ebenfalls automatisch öffnen.

Testen Sie als Nächstes den Notbremsmotor. Schalten Sie während des Betriebs des Aufzugs den Motor aus. Die Bremse muss einrasten und den Behälter sicher festhalten. Wenn der Behälter mehr als 150 mm nach unten rutscht, muss das Bremsmoment sofort angepasst werden.

Stellen Sie schließlich sicher, dass der Behälter abwärts fährt, ohne stecken zu bleiben, und dass der Aufzugsmotor automatisch stoppt, wenn der Behälter den unteren Endanschlag erreicht, was durch ein leichtes Nachlassen des Drahtseils angezeigt wird.

Das kritische „Stopp und Reparieren“-Protokoll

Dieser gesamte Prozess ist diagnostisch. Die wichtigste Regel ist, bei jedem erkannten Problem sofort zu reagieren.

Nicht mit Fehlern fortfahren

Wenn eine Anomalie – wie ungewöhnliche Geräusche, falsche Bewegungen oder fehlgeschlagene Tests – beobachtet wird, muss die Maschine sofort gestoppt werden.

Alle Probleme vor der Produktion beheben

Versuchen Sie nicht, ein Problem zu „umgehen“. Eine vollständige Wartungsprüfung muss durchgeführt werden, und die Produktion sollte erst beginnen, nachdem alle Fehler vollständig und professionell behoben wurden.

Die richtige Wahl für Ihr Ziel treffen

Verwenden Sie diese Leerlauf-Checkliste, um Ihre operativen Prioritäten abzustimmen, da jeder Schritt einen anderen Aspekt der Anlagenleistung behandelt.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Bedieners liegt: Der Test der Aufzugsbremse ist der kritischste Schritt. Betreiben Sie niemals eine Anlage, bei der die Behälterbremse ihre Position nicht innerhalb der angegebenen Toleranz hält.

- Wenn Ihr Hauptaugenmerk auf der Produktionsqualität liegt: Die Überprüfung der Mischerdrehung und der Genauigkeit der Entladetür gewährleistet eine ordnungsgemäße Mischung und eine präzise Dosierung ab der ersten Ladung.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Die Sicherstellung der korrekten Motordrehung und des reibungslosen Aufzugsbetriebs verhindert unnötige mechanische Belastungen und vorzeitiges Versagen von Komponenten.

Die Befolgung dieses disziplinierten Verifizierungsprozesses stellt sicher, dass Ihre Ausrüstung sicher, zuverlässig und für den produktiven Betrieb bereit ist.

Zusammenfassungstabelle:

| Zu prüfendes System | Wichtiger Verifizierungsschritt | Kritische Aktion |

|---|---|---|

| Mischsystem | Bestätigen Sie, dass sich die Wellen in der richtigen Richtung drehen. | Sofort stoppen, wenn die Drehung umgekehrt ist. |

| Entlademechanismus | Überprüfen Sie, ob sich die Tür vollständig öffnet/schließt und sicher abdichtet. | Stellen Sie einen ausreichenden Luftdruck vom Kompressor sicher. |

| Wasserversorgung | Überprüfen Sie den Pumpenbetrieb und inspizieren Sie auf Lecks. | Beheben Sie alle Durchflussprobleme oder Lecks vor der Verwendung. |

| Materialaufzug & Bremse | Testen Sie das Heben, automatische Stoppen und die Notbremse. | Das Schleifen der Bremse darf nicht mehr als 150 mm betragen. |

Stellen Sie sicher, dass Ihr Projekt sicher und effizient beginnt. Eine ordnungsgemäß in Betrieb genommene Betonmischanlage ist die Grundlage für produktive, qualitativ hochwertige Abläufe. GARLWAY ist spezialisiert auf die Bereitstellung robuster Baumaschinen, einschließlich zuverlässiger Betonmischanlagen, Mischer und Winden für Bauunternehmer und Baufirmen weltweit. Unsere Ausrüstung ist auf Langlebigkeit und einfache Wartung ausgelegt. Lassen Sie unsere Experten Ihnen helfen, die Leistung und Sicherheit Ihrer Anlage zu optimieren. Kontaktieren Sie GARLWAY noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- HZS35 Kleine Zementbetonmischanlage

- Baustoffbetonanlage Maschine Betonmischer

- Tragbare Betonmischmaschine Ausrüstung zum Mischen von Beton

- HZS75 Betonmischanlage Zementmischer Preis Betonmischer Bunnings Mischanlage

- HZS180 Fertigbetonanlage für Fundamente mit Sand und Zement

Andere fragen auch

- Welche Systemwartung ist für einen Zementsilo erforderlich? Sorgen Sie für Langlebigkeit und verhindern Sie kostspielige Ausfallzeiten

- Wie sollte Staub in Zementtanks gehandhabt werden? Gewährleisten Sie Sicherheit und Effizienz mit bewährten Strategien

- Welche Arten von Mischanlagen werden in Betonmischanlagen eingesetzt? Wählen Sie den richtigen Mischer für Ihr Projekt

- Wie schneiden traditionelle Betonmischanlagen im Vergleich zu volumetrischen Mischern ab? Wählen Sie die richtige Betonlösung

- Wie kann man Fertigbeton stärker machen? Steigern Sie die Festigkeit mit bewährten Mischtechniken

- Wie funktioniert das Wiegesystem in einem Betonmischanlagenwerk? Präzise Dosierung & Kostenkontrolle erzielen

- Was ist die am häufigsten verwendete Methode für den Pulvertransport? Der ultimative Leitfaden für Schneckenförderer und Alternativen

- Welche Systeme sind in einem Transportbetonwerk enthalten? Ein Leitfaden zu den 6 Kernsystemen